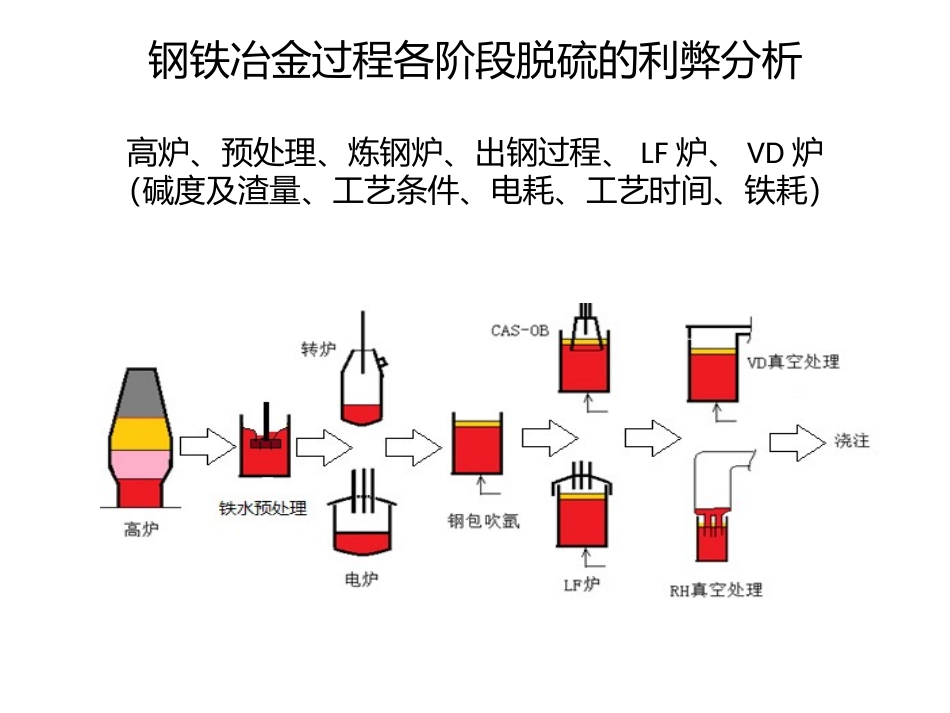

低磷、硫钢的控制马春生不同钢种对磷硫含量的要求•随着科学技术的进步和发展,各行各业对钢材特别是对高品质钢材的洁净度要求越来越高。除某些特殊钢种以外,一般磷和硫在钢中都是有害元素,各钢种,特别是高品质的特殊钢种对钢中磷、硫的含量要求越来越苛刻。不同用途的钢对其[S]、[P]含量的要求如下所示。•普通碳素钢要求:[S]≤0.050%;[P]≤0.045%;•优质碳素钢要求:[S]≤0.040%;[P]≤0.035%;•高级优质钢要求:[S]≤0.030%~0.020%;[P]≤0.030%;•特殊用途钢要求:[S]≤0.010%;[P]≤0.015%;•极特殊用途钢(石油管线钢、海洋用钢、超低温钢、超深冲钢、硅钢等)要求:•[S]≤0.005%;[P]≤0.010%。钢铁冶金过程各阶段脱硫的利弊分析高炉、预处理、炼钢炉、出钢过程、LF炉、VD炉(碱度及渣量、工艺条件、电耗、工艺时间、铁耗)铁水预处理工艺的选择1.根据成品钢对钢中硫含量的要求确定脱硫工艺的选择。2.根据铁水正常硫含量确定是否进行铁水预处理。3.根据炼钢炉的脱硫能力确定铁水预处理脱硫的目标值。4.根据钢中的冶炼特点确定是否进行LF炉脱硫。影响铁水预处理脱硫成本的因素A.提供优质的炼钢铁水B.确定合理的脱硫量C.强化脱硫剂的管理和应用D.降低耐火材料的消耗E.减少扒渣时铁损KR法脱硫搅拌桨搅拌桨的耐火材料物理性能•抗折强度/Mpa110×24h≥9.2℃•1500×3h≥14℃•耐压强度/Mpa110×24h≥55℃•1500×3h≥250℃•体积密度/(g/cm3)110×24h≥2.88℃•显气孔率/%1500×3h℃≤8.3•线变化率/%1500×3h℃~+0.35KR法脱硫剂技术指标如下•组成:石灰粉90%,萤石粉10%,充分混匀。•理化指标:CaO≥80%;CaF2≥5-7%;S≤0.05%;P≤0.05%,;SiO2≤5%;粒度:1~1.5mm(<1和1.5>者各≯8%),含水≤0.5%;灼减≤2%。影响KR脱硫率的因素单喷吹法脱硫复合喷吹法脱硫喷枪结构喷枪的材质•骨料白刚玉65%~68%•蓝晶石2%~4%•电熔尖晶石8%~10%•基质白刚玉粉7%~9%•氧化铝微粉2%~4%•硅微粉3%~5%•添加剂高铝水泥1%~3%•分散剂0.1%~0.3%•钢纤维3%~4%•防爆纤维0.3%~0.5%粉剂的化学成份及粒度成份CaOSiO2PS烧减含量,%≥92≤2.5≤0.05≤0.050≤1.0粒度,mm≤1.18≤0.30≤0.18≤0.15≤0.06≤0.075≤0.044比例,%10099.899.298.495.592.588(钝化前镁锭含镁量≮99%。钝化后镁粉含镁量≮96%)项目指标安息角(IC角)/度<30松(散)装密度/g·cm-30.75燃点/℃≮600高温阻燃时间(1000℃)/s≮15颗粒形状球形项目指标安息角(IC角)/度<30松(散)装密度/g·cm-30.75燃点/℃≮600高温阻燃时间(1000℃)/s≮15颗粒形状球形铁水预处理的方法的比较脱硫方式单喷法复合喷吹法KR法脱硫剂球状钝化颗粒镁钝化石灰+钝化颗粒镁CaO+CaF2喷枪带汽化室喷枪直筒式喷枪搅拌桨终点[S](%)0.002~0.0050.002~0.0050.002~0.005脱硫渣量(kg/t)1.085.8520铁损(kg/t)0.4862.6634.035喷溅大中小扒渣难较易易铁水温降(℃)121528脱硫剂耗量(kg/t)0.54石灰粉2.333,镁粉0.6674.03脱硫成本(元/吨)20.2823.0317.42综合考量确定脱硫量•高炉尽可能降低原燃材料的硫含量,利用低碱度炉渣,保证铁中的[S]小于0.05%,不必过分强调‘低硫’,避免提高炼铁的成本。•对于铁水[S]含量较高(≥0.050%)或生产低硫、超低硫钢种的炼钢厂应该根据本单位的实际情况增设铁水预处理脱硫及LF炉精炼设施。要根据转炉原材料现状和钢水[S]含量的要求确定合理的脱硫量,不是越低越好。•转炉表观脱硫率较低,甚至出现‘增硫’的现象,这是因为炼钢原材料带入硫或脱硫渣去除不净所致。总之,在有LF炉的情况下,生产低硫、超低硫钢种时出钢[S]≤0.020%就基本满足要求。成品钢磷的控制1.高炉冶炼不能脱磷,铁水磷含量决定于矿粉。2.铁水预处理脱磷很少有人应用。3.炼钢炉脱磷的特点。4.出钢后职能增磷。5.脱磷转炉应用的探讨。6.预置脱磷剂工艺的开发脱磷转炉•针对喷粉脱磷存在的问题,上世纪八十年代日本开始研究用专用的冶炼设备进行脱磷,到本世纪已有多个炼钢厂应用了脱磷转炉的预处理脱磷工艺,我国也从京唐公司开始相继引进该技术,并取得一定的工艺效果。•该工艺的优点在于能提高生产效率;可以...