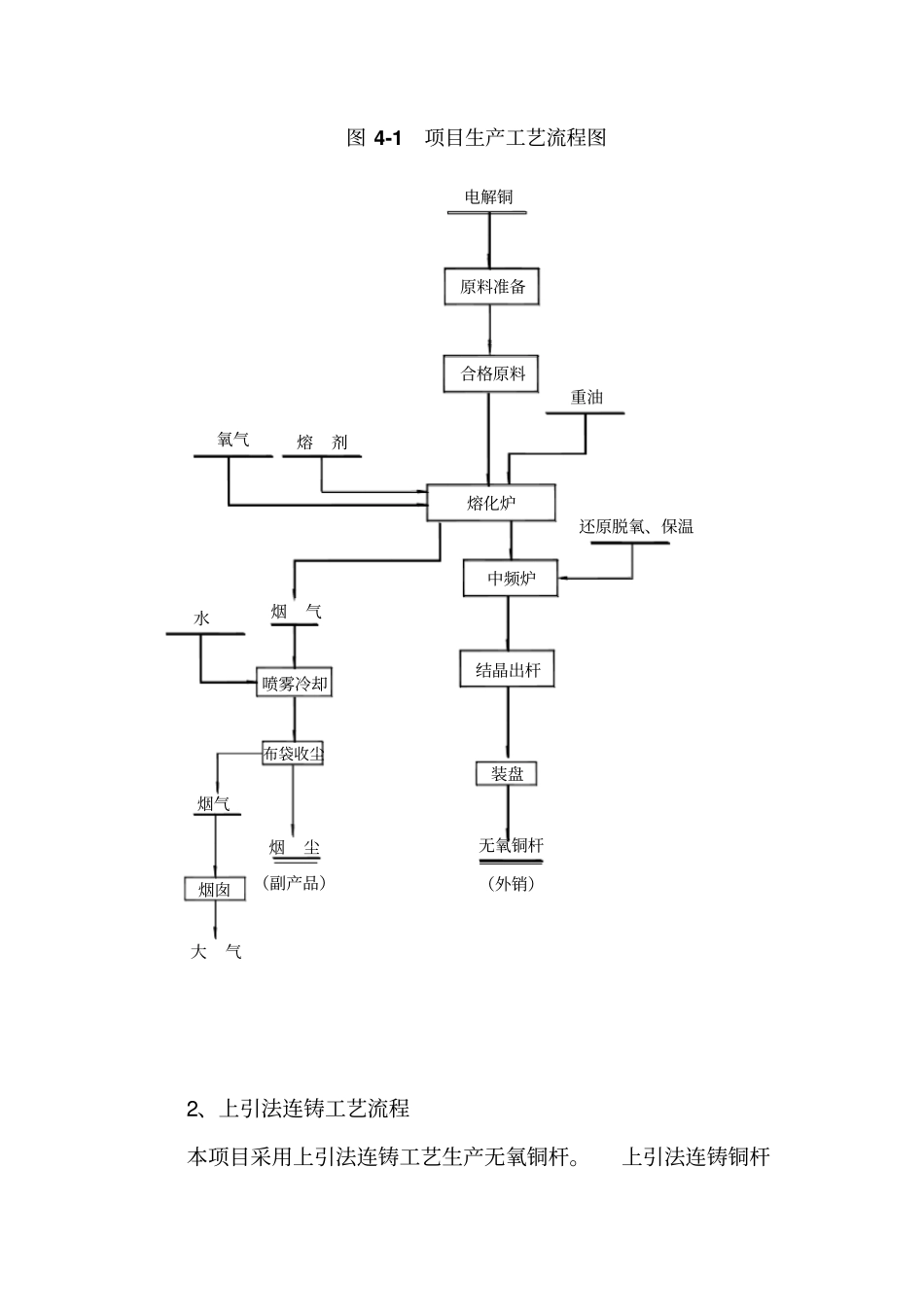

第四章工艺技术方案4.1 工艺技术方案本项目采用的原材料为含铜量99%的电解铜,选用目前国内先进的蓄热式熔化炉和中频炉,用上引法连铸工艺方法生产氧的含量不大于0.02%,杂质总含量不大于0.05%,含铜量 99.5%以上无氧铜杆。4.2 工艺流程简述1、生产准备本项目使用的电解铜在江西省内购买。图 4-1 项目生产工艺流程图合格原料熔化炉大 气烟囱烟气烟 尘(副产品)布袋收尘喷雾冷却水氧气熔 剂烟 气(外销)无氧铜杆装盘重油原料准备中频炉结晶出杆还原脱氧、保温电解铜2、上引法连铸工艺流程本项目采用上引法连铸工艺生产无氧铜杆。上引法连铸铜杆的基本特点是“无氧” ,即氧含量在10ppm以下。上引法与连铸连轧和浸涂法相比,其特点是:1)由于拉扎工艺和铸造工艺不是连续的,拉扎是在常温下进行的,不需要气体保护, 钢材也不会被氧化。 因此设备投资小,厂房布置也灵活。2)单机产量变化范围大,年产量可以从几百吨到几万吨,可供不同规模的厂家选用不同型号的上引机组。此外, 由于连铸机是多头的,可以很容易的通过改变铸造规格(铸杆直径),来改变单位时间的产量, 因此其产量可视原材料的供应情况和产品的需求情况来确定,便于组织生产、节约能源。3)只需更换结晶器和改变石墨模的形状,即可生产铜管、铜排等异型铜材, 并可在同一机器上上产不同规格、品种的铜材,灵活机动,这是上引法的中最大特点。上引法连铸工艺流程:原料通过加料机加入融化炉进行熔化、氧化、扒渣处理后,熔融的铜液经过一段时间的静置还原脱氧并达到一定的温度后, 通过有 CO气体保护的流槽经过渡腔 (铜液在此进一步还原脱氧、清除渣质),进而平稳的流入中频炉保温静置,铜液的温度由热电偶测量,温度值由仪表显示,温度控制在 1150℃± 10℃。连铸机固定于中频保温炉的上方,连铸机铜液在结晶器中快速结晶连续不断地生产出铜杆,最后经双头挠杆机等辅助设备装盘成产品。⑴加料:原料一般用加料机加入,炉头多加、炉尾少加。加冷料时要使铜料距炉顶及烟道口有一定距离,以保证燃料燃烧和炉气流动的顺畅。 加料时要保证炉膛有足够高的温度,一般应达到 1300℃以上,炉内应保证零压或微负压。⑵熔化: 熔化作业系在氧化气氛下进行,一般炉膛温度保持在 1300~1400℃以加速冷铜料的熔化,在熔化过程中定期向炉内已熔化的铜液中插入一根风管,鼓入压缩空气剧烈地搅动熔体以加速熔化过程, 这时也会有部分杂质熔化,形成炉渣于熔体表面,待熔...