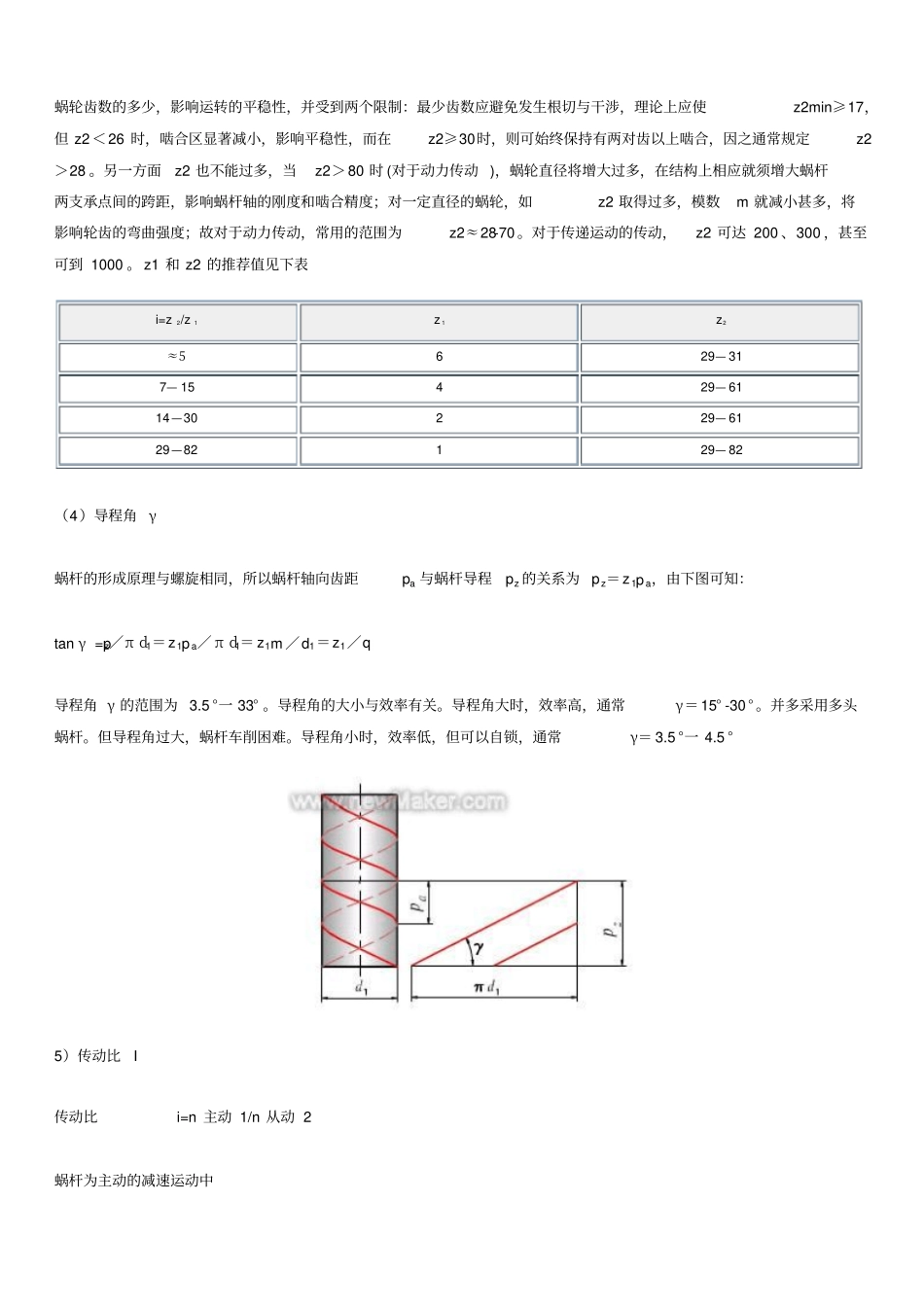

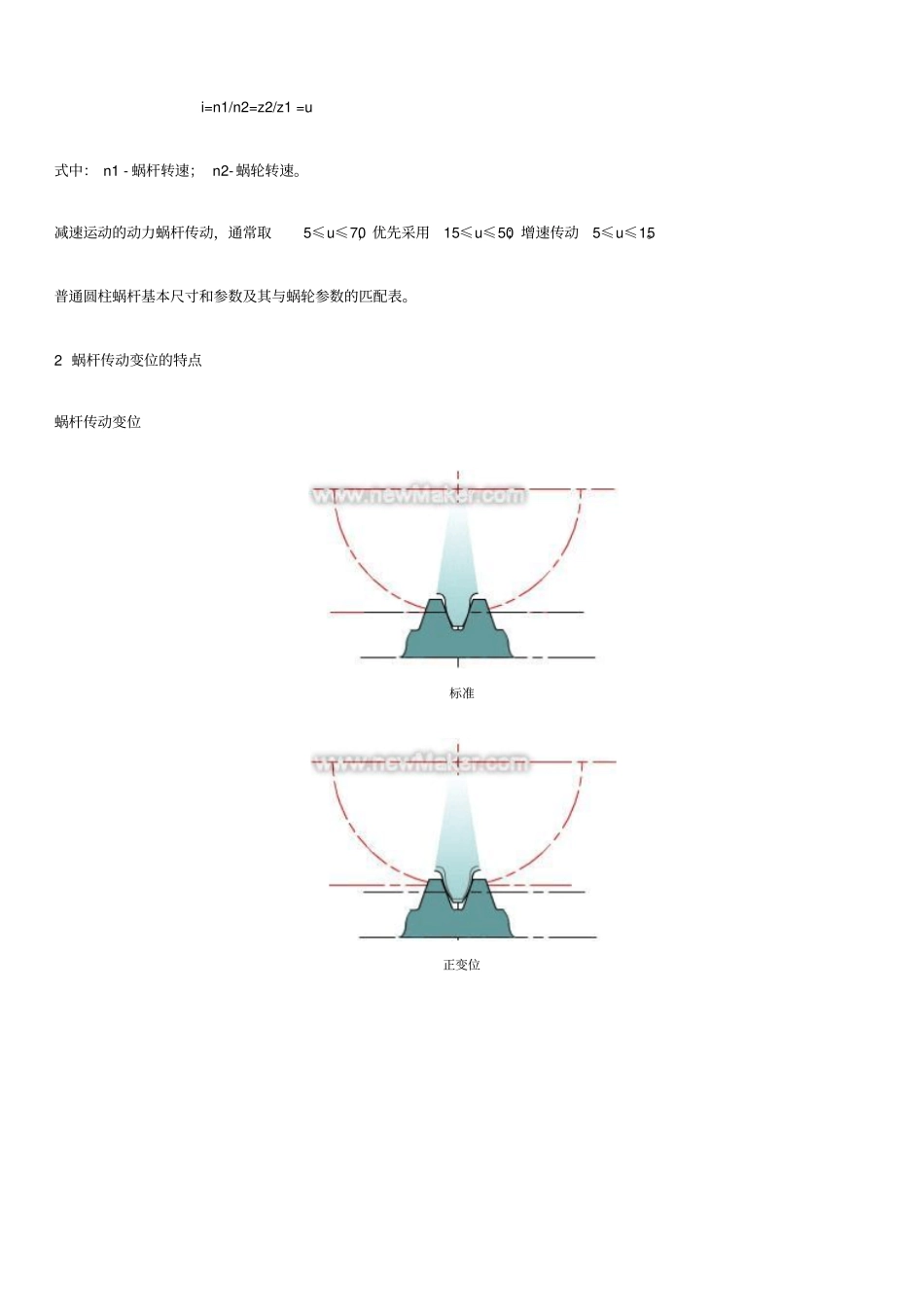

普通圆柱蜗杆传动的基本参数及几何尺寸计算1.基本参数:(1)模数 m 和压力角 α:在中间平面中,为保证蜗杆蜗轮 传动的正确啮合,蜗杆的轴向模数m a1 和压力角 αa1 应分别相等于蜗轮的法面模数m t2 和压力角 αt2,即m a1=m t2=mαa1=α t2蜗杆轴向压力角与法向压力角的关系为: tg αa=tg αn/cos γ 式中: γ-导程角。(2)蜗杆的分度圆直径d1 和直径系数q 为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。显然,这样很不经济。为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m 常用的标准模数m 和蜗杆分度圆直径d1 及直径系数q,见匹配表。(3)蜗杆头数z 1 和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10 ,推荐z1=1,2, 4,6。选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1 取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1 取较大值。蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但 z2<26 时,啮合区显著减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28 。另一方面z2 也不能过多,当z2>80 时 (对于动力传动 ),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2 取得过多,模数m 就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70 。对于传递运动的传动,z2 可达 200 、300 ,甚至可到 1000 。 z1 和 z2 的推荐值见下表i=z2/z 1z 1z2≈56 29— 31 7— 15 4 29— 61 14—30 2 29— 61 29—82 1 29— 82 (4)导程角 γ 蜗杆的形成原理与螺旋相同,所以蜗杆轴向齿距pa 与蜗杆导程pz 的关系为 p z=z 1p a,由下图可知:tan γ =pz/π d1=z 1p a/ π d1= z1m /d1=z1/q 导程角 γ 的范围为 3.5 °一 33° 。导程角的大小与效率有关。导程角大时,效率高,通常γ=15° -30 ° 。并多采用多头蜗杆。但导程角过大,蜗杆车削...