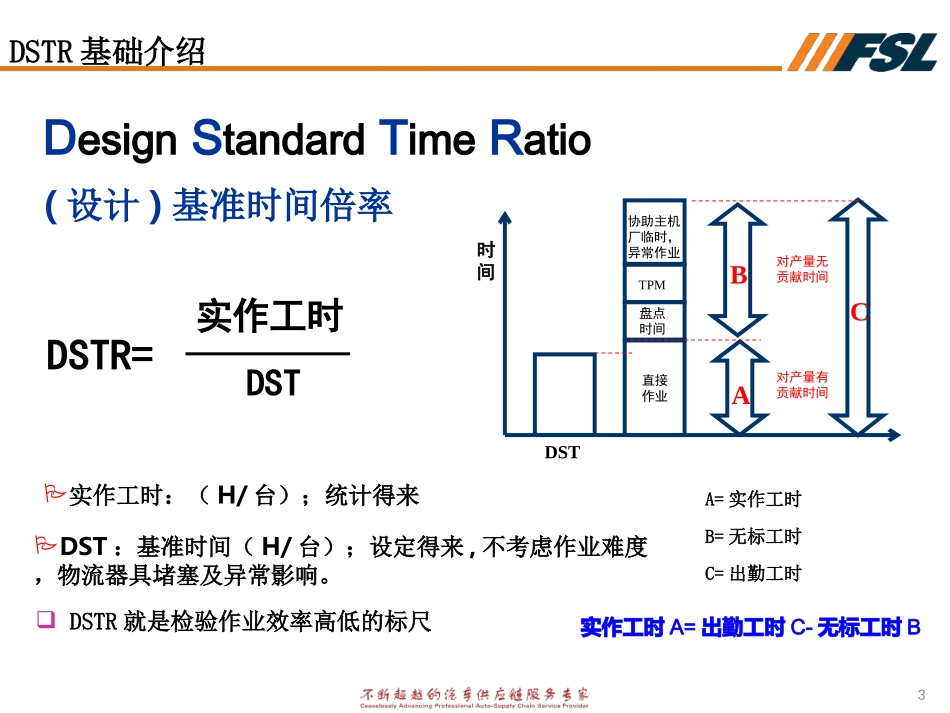

1DSTR培训资料部门:作业管理部日期:2014/6/5报告提纲21DSTR基础介绍2DST设定方案3DSTR计算介绍4DSTR知识活用5DSTR活动开展DSTR基础介绍DesignStandardTimeRatio(设计)基准时间倍率实作工时:(H/台);统计得来DST:基准时间(H/台);设定得来,不考虑作业难度,物流器具堵塞及异常影响。DST时间A=实作工时AC直接作业协助主机厂临时,异常作业TPM盘点时间DSTR就是检验作业效率高低的标尺B对产量无贡献时间对产量有贡献时间B=无标工时C=出勤工时DSTR=实作工时DST实作工时A=出勤工时C-无标工时B3DSTR基础介绍最大的目的就是把劳动生产力的两大要素进行定量评价。A车(a工厂)2H3H6HB车(b工厂)DST实工数DSTRA车(a工厂)3H6H2倍B车(b工厂)2H6H3倍△×○△小小DSTRDST『设计的好坏』-DST越小,设计水平越高,物流越合理。『作业效率的好坏』-DSTR越小,作业效率越高DSTDST实工数实工数DSTR的内涵是消除无附加价值作业,提升设计水平及作业效率DSTR为同行业开展BM活动相互比较提供了合理的平台DSTR从公司的总体战略意义理解是一种降成本的手段4DST设定方案5从以上可知影响物流DST值三要素:1.物流距离。2.包装形态(即容器类型---铁制,树脂,纸箱)。3.包装SNP物流DST验收DST入库扫描DST卸货DST分拣DST集配DST出库扫描DST供给DST容器返空DST受容器包装SNP影响受物流距离及包装形态影响DST单次作业循环设定时间单次设定作业量=/缺点:1.DST变动频繁:当库位调整后,因为距离发生变化,对应DST需要更新。2.同类业务DST差异大,影响DST对标。受主机厂布局及生产影响,不同主机厂之间物流距离差异较大,相应DST差异大。不同主机厂之间同类业务流程不统一,导致DST有差异。(如同类部品,有的需要上架,液压车配送,有的不需要上架,用牵引车配送)同类业务,生产设备不同,DST差异较大(如轮胎手工线与工业线)3.R值高低不能客观反映生产效率。因同类业务DST差异大,会导致DST大的班组出现R值较低现像,即同类业务用人多的班组R值会比用人少的班组R值低。4.不能凸显改善效果由于DST按现有流程设定,当流程优化及物流布局改善后对应DST也要调整,导致R值无明显变化,不能显现改善效果6DST设定方案方案1:按现有流程设定DSTBOM清单导入DST公式导入实际距离导入DST计算现有作业流程导入说明:1.13年以前DST均按此种方式推进,因彼时只涉及花都地区,故此种推进方式不存在太大问题。原有方案缺点:1.DST变动频繁:当库位调整后,因为距离发生变化,对应DST需要更新。2.同类业务DST差异大,影响DST对标。受主机厂布局及生产影响,不同主机厂之间物流距离差异较大,相应DST差异较大。同类业务,生产设备不同,DST差异较大(如轮胎手工线与工业线)优点:1.R值高低能够相对客观反映生产效率。同类业务统一设定理想流程,DST建立在同一平台,能较公正客观呈现生产效率。2.由于统一流程,DST值相对固定,做了相应改善课题后R值会有明显变化,更能显现改善效果。DST设定方案7方案2:按设定作业流程设定DSTBOM清单导入DST公式导入实际距离导入DST计算设定作业流程导入说明:1.14年因子公司DSTR推广及对标需求,原有方案存在诸多问题,现采用此种推进方式,可以通过分析设定作业流程和现有流程的差异,优化现有流程及作业方式。现有方案缺点:1.DST设定需要大量统计数据来分析,找到理想距离值,难以在短时间内实施。优点:1.部品按包装形态固定DST值,无须再随库位变更而频繁更新。2.R值高低能够真正客观反映生产效率。3.由于DST值固定,只要做了改善课题后R值就会变化,最能显现改善效果。不考虑厂区间布局的客观因素,只反映客观事实:同类业务用人越多,R值越高,劳动生产率越低。设定方案介绍8方案3:按部品包装形态设定DST---直接设定物流距离按部品包装形态分类设定标准距离,SNP导入DST计算说明:1.此方案实施前期需要大量的DST数据统计和分析。理想方案设定标准流程导入BOM清单导入DST公式导入DSTR计算介绍9②DST实工数DSTR判断A车型1.0H/台2.2H/台2.203B车型1.1H/台2.4H/台2.182C车型1.2H/台2.6H/台2.171D车型0.9H/台2.0H/台2.224DSTR=实作工时DST实作...