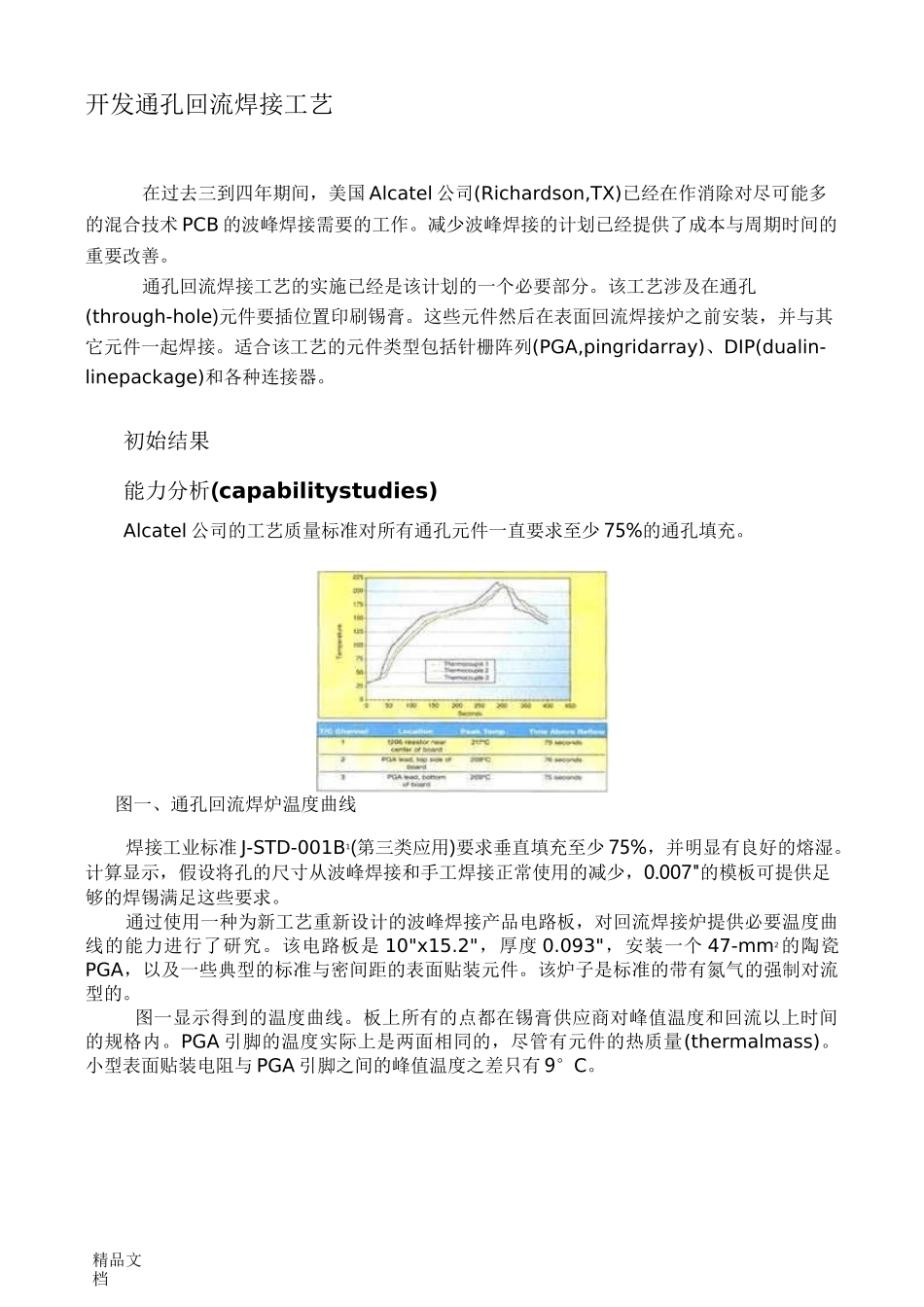

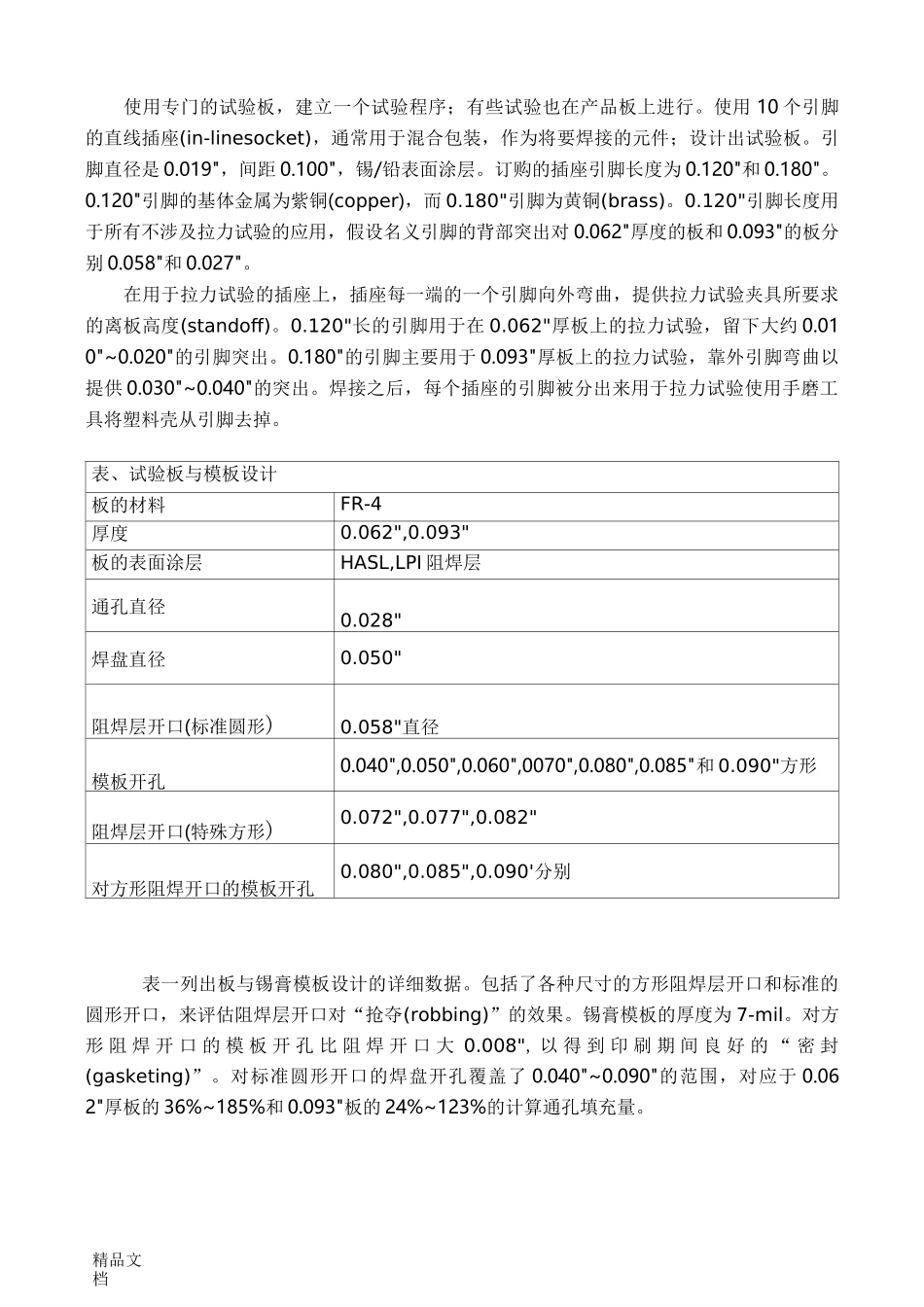

精品文档开发通孔回流焊接工艺在过去三到四年期间,美国 Alcatel 公司(Richardson,TX)已经在作消除对尽可能多的混合技术 PCB 的波峰焊接需要的工作。减少波峰焊接的计划已经提供了成本与周期时间的重要改善。通孔回流焊接工艺的实施已经是该计划的一个必要部分。该工艺涉及在通孔(through-hole)元件要插位置印刷锡膏。这些元件然后在表面回流焊接炉之前安装,并与其它元件一起焊接。适合该工艺的元件类型包括针栅阵列(PGA,pingridarray)、DIP(dualin-linepackage)和各种连接器。初始结果能力分析(capabilitystudies)Alcatel 公司的工艺质量标准对所有通孔元件一直要求至少 75%的通孔填充。图一、通孔回流焊炉温度曲线焊接工业标准 J-STD-001B1(第三类应用)要求垂直填充至少 75%,并明显有良好的熔湿。计算显示,假设将孔的尺寸从波峰焊接和手工焊接正常使用的减少,0.007"的模板可提供足够的焊锡满足这些要求。通过使用一种为新工艺重新设计的波峰焊接产品电路板,对回流焊接炉提供必要温度曲线的能力进行了研究。该电路板是 10"x15.2",厚度 0.093",安装一个 47-mm2的陶瓷PGA,以及一些典型的标准与密间距的表面贴装元件。该炉子是标准的带有氮气的强制对流型的。图一显示得到的温度曲线。板上所有的点都在锡膏供应商对峰值温度和回流以上时间的规格内。PGA 引脚的温度实际上是两面相同的,尽管有元件的热质量(thermalmass)。小型表面贴装电阻与 PGA 引脚之间的峰值温度之差只有 9°C。精品文档初始实施当工艺在产品电路板实施时,遇到许多的问题。由于焊锡对引脚的分布不均,有时要求焊接点的返工。有些引脚特别少锡,而相邻的引脚又多锡。其它的情况,大的锡“块”保留在引脚端上,因此由于孔内少锡而要求手工的补焊。最后,旧的电路板经常通孔太大,用 0.007"厚度的模板不能充满 75%的焊锡。没有考虑用更厚的模板,因为使用了 0.020"间距的表面贴装元件。对表面贴装装配过程的观察发现,为通孔元件印刷的锡膏有时会在元件贴装所要求的时间内塌落(slump),使得锡膏沉积跑到一起,或相互“汇合”(图二)。这些电路板的模板具有 0.090"或 0.092"方形开孔,用来提供尽可能最大的锡膏量。十针插座十针插座,两头弯曲这些开孔只允许 0.008"~0.010"的锡膏沉积之间的间隔,因为元件引脚之间的间距为 0.100"。回流焊接后对板的检查证实,放在汇合的锡膏沉积中的连接器几乎总会出现焊锡“抢夺”的效果,造成引脚之间焊锡分布不均匀...