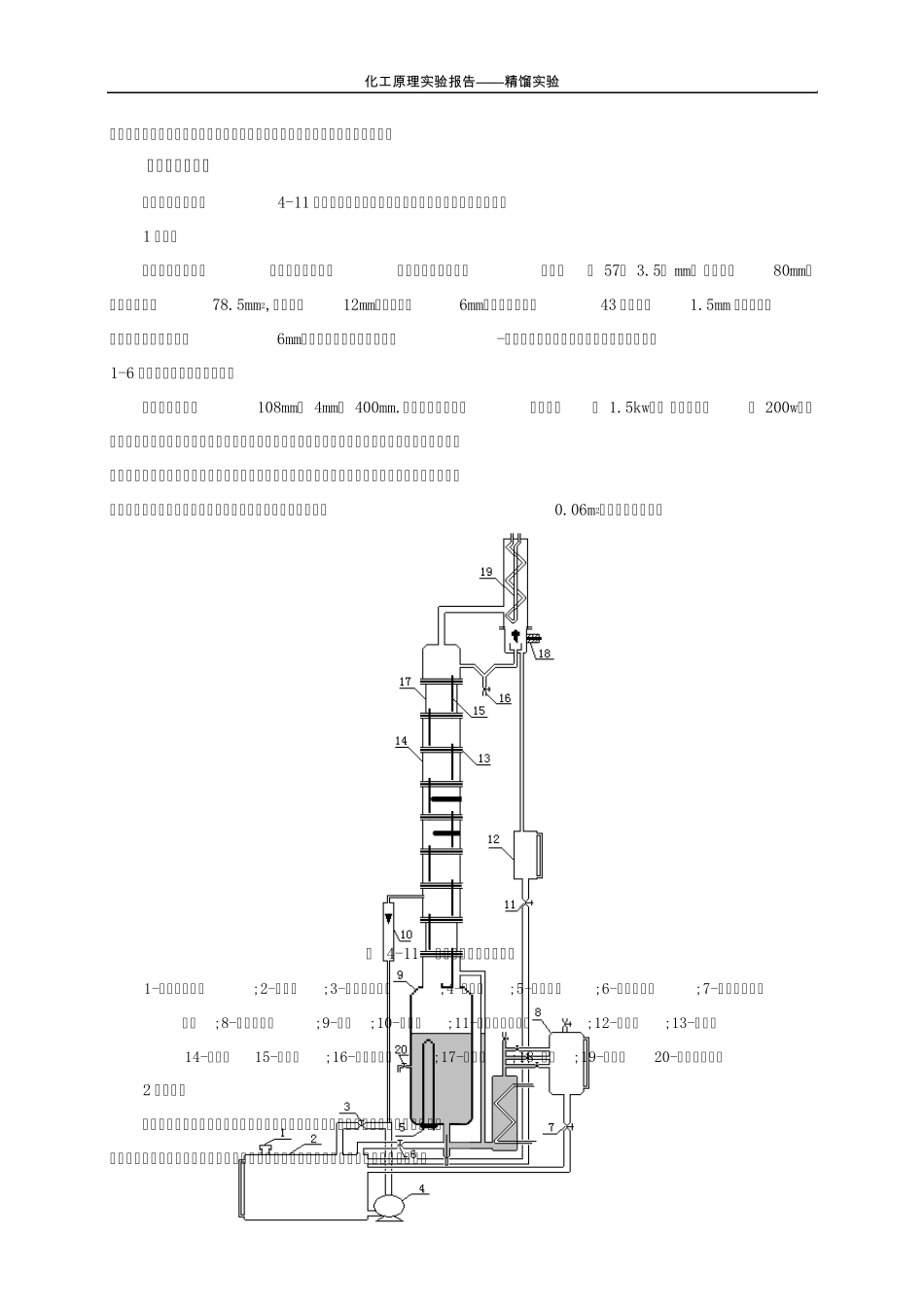

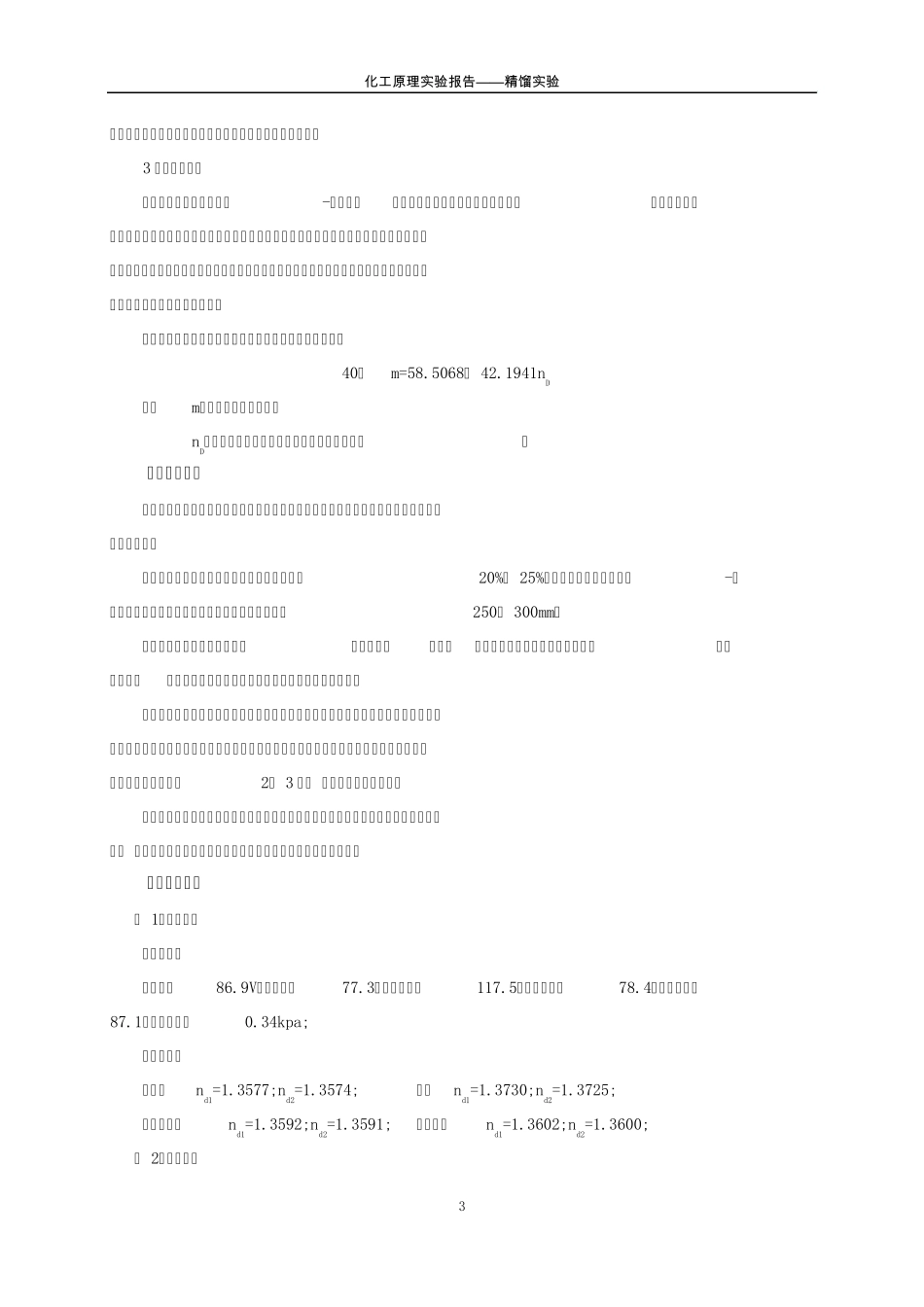

化 工 原 理 实 验 报 告 ——精馏实 验 1 精馏实验 一、目的及任务 ①熟悉精馏的工艺流程,掌握精馏实验的操作方法。 ②了解板式塔的结构,观察塔板上汽-液接触状况。 ③测定全回流时的全塔效率及单板效率。 二、基本原理 在板式精馏塔中,由塔釜产生的蒸汽沿塔板逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。 回流是精馏操作得以实现的基础。塔顶的回流液与采出量之比,称为回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。 回流比存在两种极限情况:最小回流比和全回流。若塔在最小回流比下操作,要完成分离任务,则需要有无穷多块塔板的精馏塔。当然,这不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无任何产品采出,也无任何原料加入,塔顶的冷凝液全部返回塔中,这在生产中无实验意义。但是,由于此时所需理论板数最少,又易于达到稳定,故常在工业装置中的开停车、排除故障及科学研究时采用。 实际回流比常取最小回流比的1.2~ 2.0 倍。在精馏塔操作中,若回流系统出现故障,操况会急剧恶化,分离效果也将变坏。 板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。 (1) 总板效率E E=N/Ne ( 4-25) 式中 E——总板效率; N——包括塔釜); Ne——实际板数。 ( 2)单板效率Eml 式中 Eml——以液相浓度表示的单板效率; XnXn-1——第n 块板和第(n-1)块板的液相浓度; Xn*——与第n 块板气相浓度相平衡的液相浓度; 总板效率与单板效率的数值常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、板型及操作负荷是影响单板效率的重要因数。当物系与板型确定后,可通过改变汽液符合达到最高的板效率;对于不同的板型,可以在保持相同的物系及操作条件下,测定其单板效率,以评价*11nnnnMLxxxxE(4-26) 化 工 原 理 实 验 报 告 ——精馏实 验 2 其性能优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。 三、装置和流程 本实验的流程如图4-11 所示,主要有精馏塔、回流分配装置及测控系统组成。 1 精馏塔 精馏塔为筛板塔,全塔共八块塔板,塔身的结构尺寸为:塔径∮( 57× 3.5) mm, 塔板间距80mm;溢流管截面积78.5mm2,溢流堰高12mm,底隙高度6mm;每块塔板开有43 个直径为1.5mm 的小...