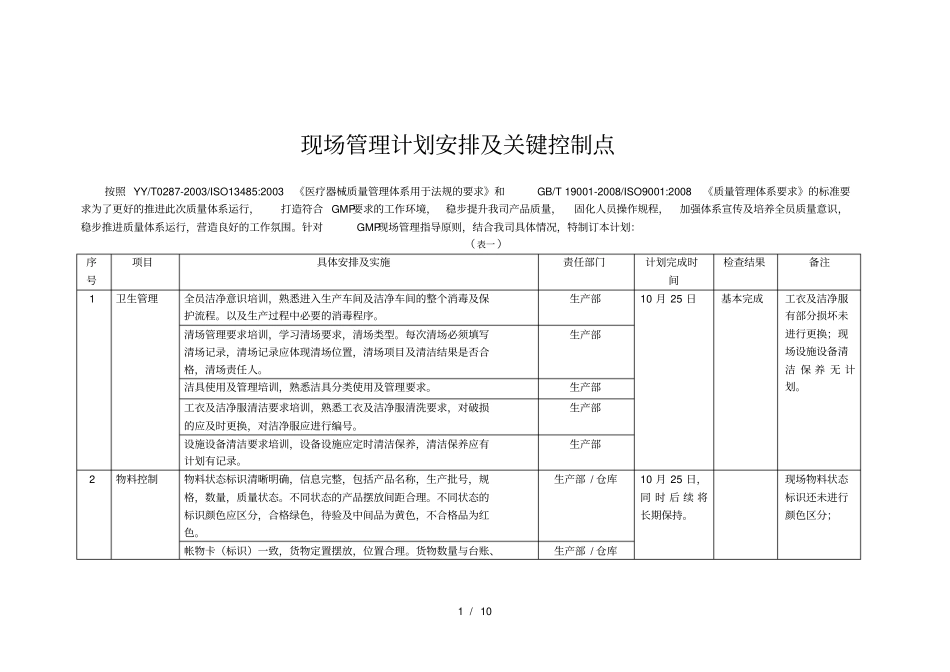

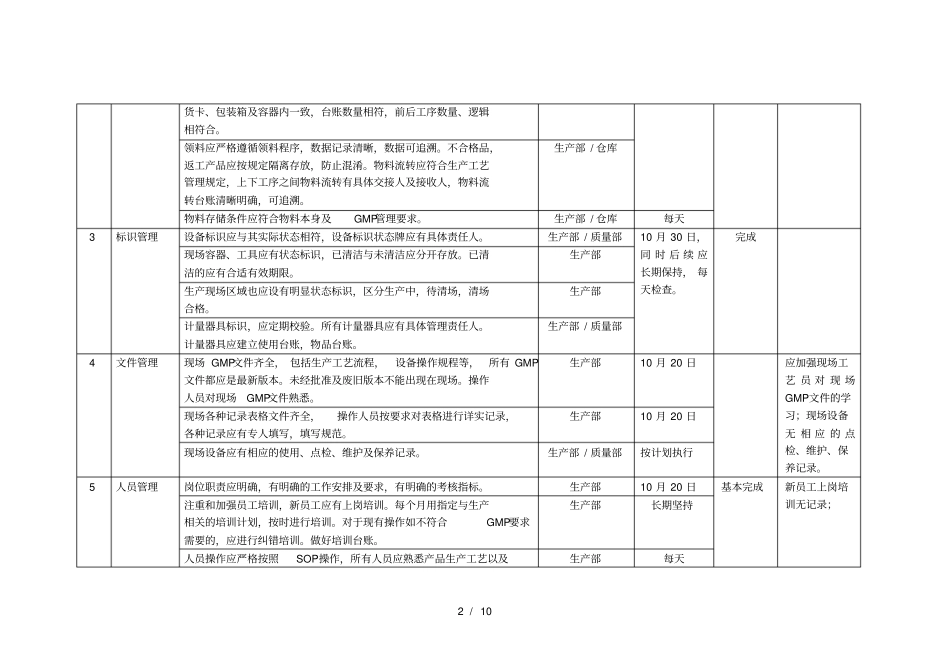

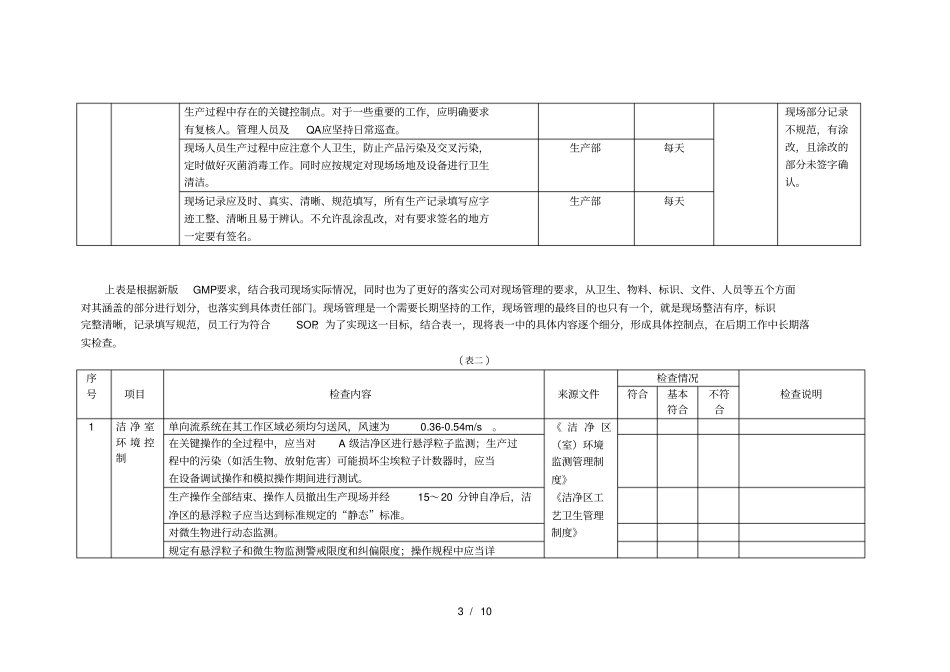

1 / 10 现场管理计划安排及关键控制点按照 YY/T0287-2003/ISO13485:2003《医疗器械质量管理体系用于法规的要求》和GB/T 19001-2008/ISO9001:2008《质量管理体系要求》的标准要求为了更好的推进此次质量体系运行,打造符合 GMP要求的工作环境,稳步提升我司产品质量,固化人员操作规程,加强体系宣传及培养全员质量意识,稳步推进质量体系运行,营造良好的工作氛围。针对GMP现场管理指导原则,结合我司具体情况,特制订本计划:( 表一 )序号项目具体安排及实施责任部门计划完成时间检查结果备注1 卫生管理全员洁净意识培训,熟悉进入生产车间及洁净车间的整个消毒及保护流程。以及生产过程中必要的消毒程序。生产部10 月 25 日基本完成工衣及洁净服有部分损坏未进行更换;现场设施设备清洁 保 养 无 计划。清场管理要求培训,学习清场要求,清场类型。每次清场必须填写清场记录,清场记录应体现清场位置,清场项目及清洁结果是否合格,清场责任人。生产部洁具使用及管理培训,熟悉洁具分类使用及管理要求。生产部工衣及洁净服清洁要求培训,熟悉工衣及洁净服清洗要求,对破损的应及时更换,对洁净服应进行编号。生产部设施设备清洁要求培训,设备设施应定时清洁保养,清洁保养应有计划有记录。生产部2 物料控制物料状态标识清晰明确,信息完整,包括产品名称,生产批号,规格,数量,质量状态。不同状态的产品摆放间距合理。不同状态的标识颜色应区分,合格绿色,待验及中间品为黄色,不合格品为红色。生产部 / 仓库10 月 25 日,同 时 后 续 将长期保持。现场物料状态标识还未进行颜色区分;帐物卡(标识)一致,货物定置摆放,位置合理。货物数量与台账、生产部 / 仓库2 / 10 货卡、包装箱及容器内一致,台账数量相符,前后工序数量、逻辑相符合。领料应严格遵循领料程序,数据记录清晰,数据可追溯。不合格品,返工产品应按规定隔离存放,防止混淆。物料流转应符合生产工艺管理规定,上下工序之间物料流转有具体交接人及接收人,物料流转台账清晰明确,可追溯。生产部 / 仓库物料存储条件应符合物料本身及GMP管理要求。生产部 / 仓库每天3 标识管理设备标识应与其实际状态相符,设备标识状态牌应有具体责任人。生产部 / 质量部10 月 30 日,同 时 后 续 应长期保持, 每天检查。完成现场容器、工具应有状态标识,已清洁与未清洁应分开存放。已清洁的应有合适有效期限。生产部生产现场区域也应设...