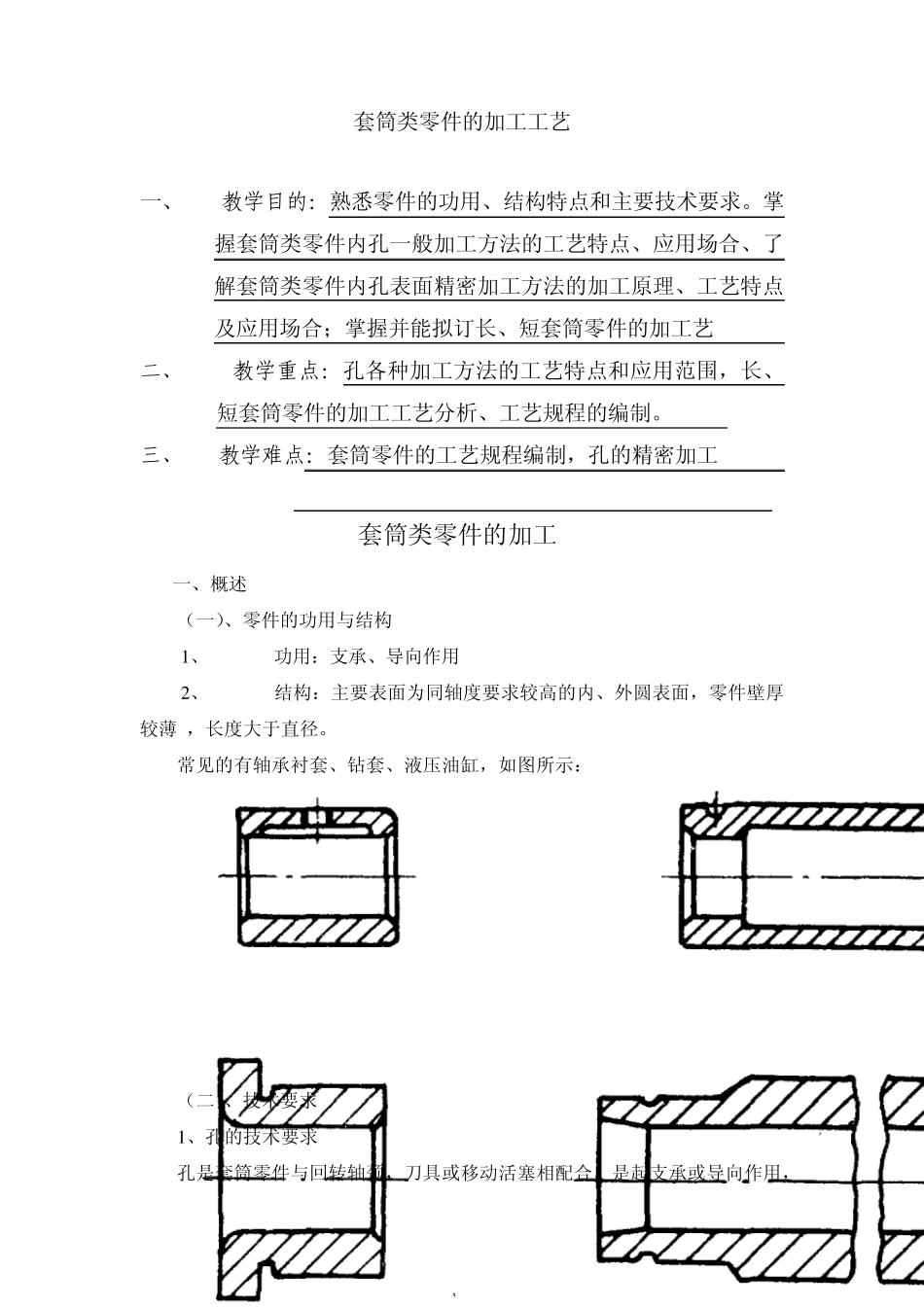

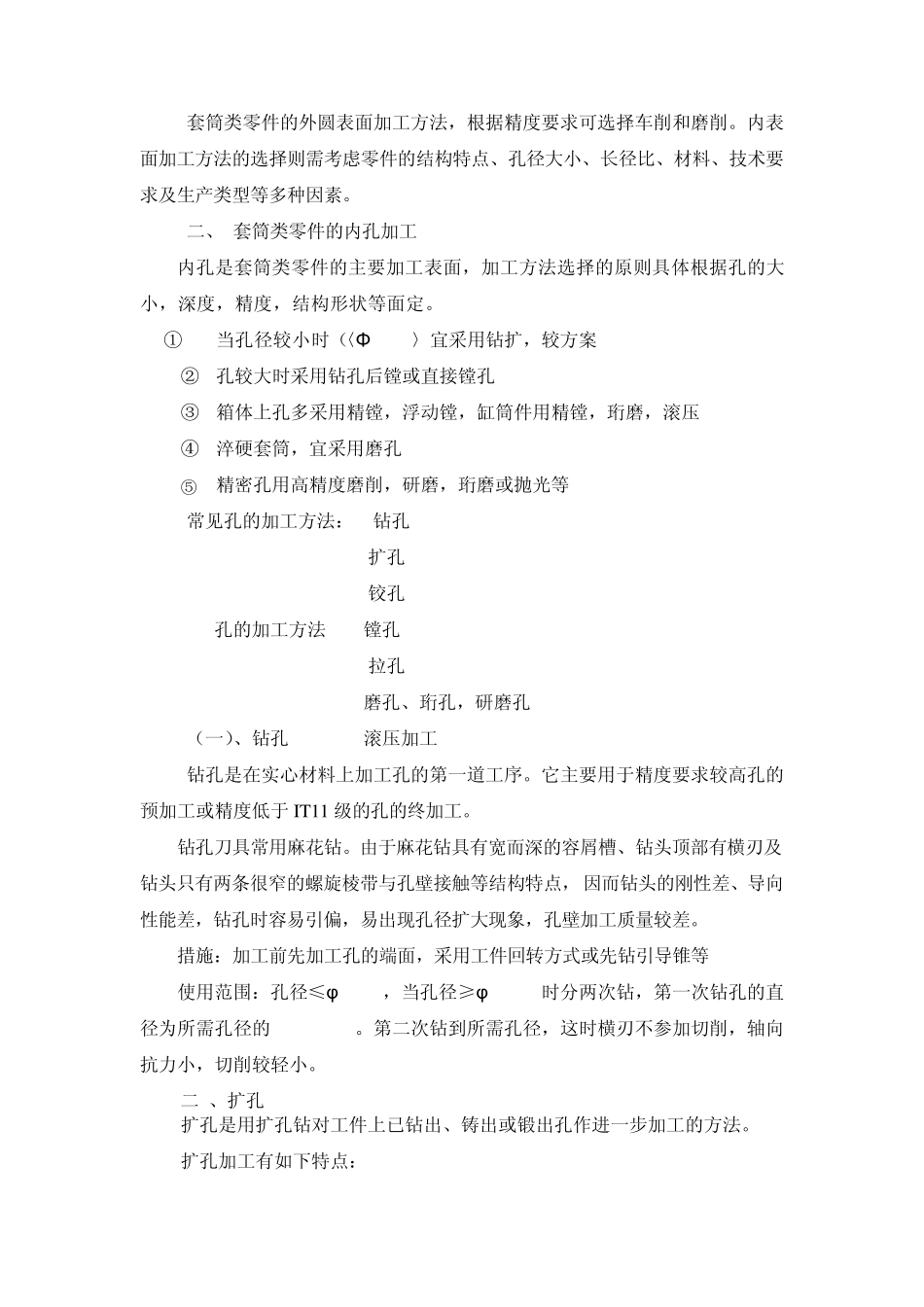

套筒类零件的加工工艺 一、 教学目的:熟悉零件的功用、结构特点和主要技术要求。掌握套筒类零件内孔一般加工方法的工艺特点、应用场合、了解套筒类零件内孔表面精密加工方法的加工原理、工艺特点及应用场合;掌握并能拟订长、短套筒零件的加工艺 二、 教学重点:孔各种加工方法的工艺特点和应用范围,长、短套筒零件的加工工艺分析、工艺规程的编制。 三、 教学难点:套筒零件的工艺规程编制,孔的精密加工 套筒类零件的加工 一、概述 (一)、零件的功用与结构 1 、 功用:支承、导向作用 2 、 结构:主要表面为同轴度要求较高的内、外圆表面,零件壁厚较薄 ,长度大于直径。 常见的有轴承衬套、钻套、液压油缸,如图所示: (二)、技术要求 1 、孔的技术要求 孔是套筒零件与回转轴颈,刀具或移动活塞相配合,是起支承或导向作用,孔的直径尺寸一般 IT7,精密轴套 IT6,气缸液压缸为 IT9 形状精度在尺寸公差内,精密轴套控制在 1/2-1/3T,长套筒要圆柱度要求,表面粗糙度 Ra1.6~0.16um,高的可达 Ra0.4。 2、2、外圆表面要求 外圆一般以过盈或过渡配合与机座或箱体上的孔相连接,它是套筒零件的支承表面。外圆的尺寸精度一般为 IT6~IT7,形状尺寸精度控制在外径公差范围内表面粗糙度 Ra3.2~0.63。 3、孔与外圆的同轴度 当孔的终加工是在套筒装入机座后加工的,要求较低,最终加工是在装配前完成的,一般同轴度为 0.01~0.05 4、轴线与端面的垂直度要求 端面(包括凸缘端面)若在工作中受轴向或作定位基准(装配基准)时,其垂直度为 0.01~0.05。 (三)、材料与毛坯 1、 材料:钢、铸铁、青铜或黄铜,或双金属结构如滑动轴承以离心铸造法浇注巴氏合金。 2、 毛坯: 孔径小的用热轧或冷拉棒料,也可用实心铸件, 孔径大的用无缝钢管或带孔铸件,锻件 大量生产时采用冷挤压或粉末冶金。 (四)、加工工艺 套筒类零件加工的主要工艺问题是如何保证其主要加工表面(内孔和外圆)之间的相互位置精度,以及内孔本身的加工精度和表面粗糙度要求。尤其是薄壁、深孔的套筒零件,由于受力后容易变形,加上深孔刀具的刚性及排屑与散热条件差,故其深孔加工经常成为套筒零 件加工的技术关键。 套筒类零件的加工顺序一般有两种情况: 第一种情况为:粗加工外圆——粗、精加工内孔——最终精加工外圆。这种方案适用于外圆表面是最重要表面的套筒类零件加工 第二种情况为:粗加工内孔——粗、精加工外圆—...