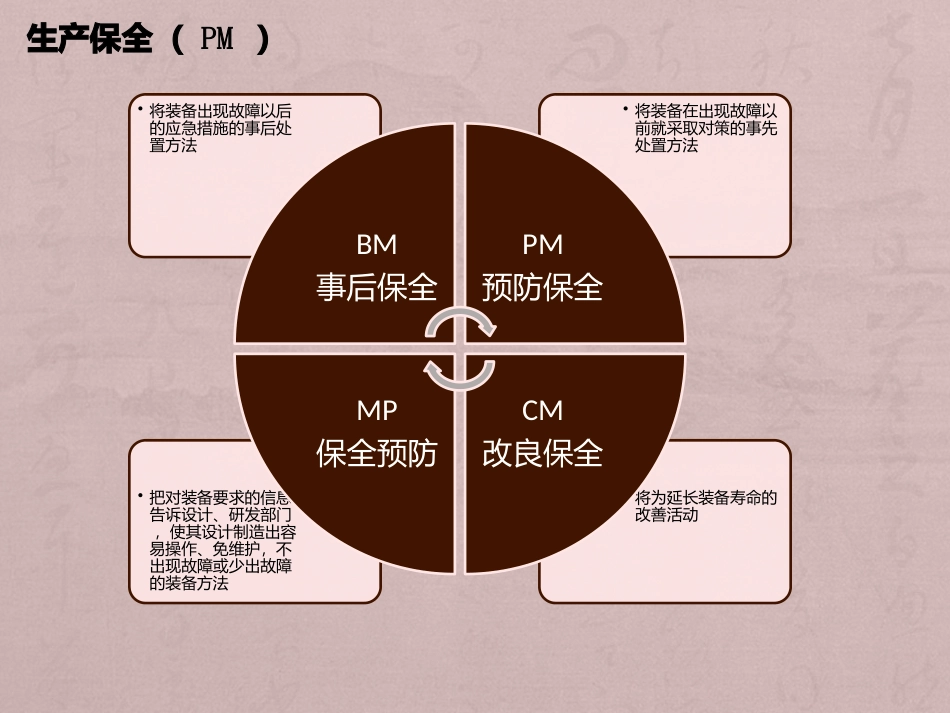

TPM设备管理全面生产保全(TPM)历程50年代,美国的制造加工业对机械装备的依赖性越来越突出,伴随而来的设备故障也与日俱增,严重影响着产品品质和生产效率的进一步提高。先进的设备有时维护起来相当困难,复杂的设备由大量零件组成,其本身的品质以及组合精度严重左右着生产的产品,加上掌握设备的工人由于不熟悉设备性能和技能,误操作,延误管理等因素,使设备维护成本在不断提高。为了解决这些问题,美国借助欧洲工业革命的成果把维护设备的经验进行了总结,经历了BM、PM、CM、MP四个历程,并且得出了TPM的雏形生产保全(PM)。•将为延长装备寿命的改善活动•把对装备要求的信息告诉设计、研发部门,使其设计制造出容易操作、免维护,不出现故障或少出故障的装备方法•将装备在出现故障以前就采取对策的事先处置方法•将装备出现故障以后的应急措施的事后处置方法BM事后保全PM预防保全CM改良保全MP保全预防生产保全(PM)全面生产保全(TPM)历程+美国的设备利用这些先进的管理技术和方法大大减少了设备故障,提高了生产效率,降低了成本,经济因此蒸蒸日上。+第二次世界大战后,日本在向美国学习过程中,将美国的PM生产保全活动引进日本,并创立日本式的PM。+在TPM的发展历史中,特别要提到对TPM有着特别贡献的日本电装(NipponDenso)公司,它是丰田汽车公司的一个部件供应商。日本于1961年导入GE公司为代表的美式PM生产保全,以此为母体开始探索日本式的PM活动。+1968年开始确立全体生产和维护人员参与的PM活动,经过2年多时间的电装公司探索,成功地创立了日本式PM“,即全员生产保全(TotalProductiveMaintenance,TPM”)。TPM最初的含义什么是TPM(全员生产保全)?“全员生产保全(TotalProductiveMaintenance)”,即通过员工素质与设备效率的提高,使企业的体质得到根本改善。+随着TPM在企业中的广泛运用,其含义已拓展得更宽广。目前在“中国一般称为全面生产性管理(TotalProductiveManagement)”。+新一代TPM的文化内涵------由不断调动人的资源和潜力开始,达到团队的合作精神。团队的合作是一种氛围,也是企业的文化,是人们追求的公司愿景。广义的说,也是人类生存的一种生态环境。建立健全追求生产系统效率极限化的体质培训支柱生产支柱效率支柱设备支柱事务支柱技术支柱安全支柱品质支柱彻底的5S活动小集团活动TPM活动概论TPM的两大基石和八大支柱的关系TPM活动概论+TPM活动中的两大基石和八大支柱5S和小集团活动是TPM的两大基石5S是整理、整顿、清扫、清洁、素养的简称。5S活动是一项基本活动,是现场一切活动的基础,是推行TPM阶段活动前的必须的准备工作和前提,是TPM其他各支柱活动的基石。小集团活动TPM活动是一项全员参与的集体活动,落实全员参与的组织手段是建立活动小组,因此把包括最高经营者在内的,直到一线作业的员工,用各级小组的形式组织起来。各级组长作为上一级小组的成员开展活动,他们起着连接上一级小组和下一级小组的销钉的作用,这个就叫做全员参加的重复小组,是TPM特有的组织形式。所以重复的小集团活动是TPM活动的基石。生产支柱----------操作工对设备的自主维护第一步:清洁和检查1清洁&检查第一步:清洁和检查+针对故障的机器设备,运用五官和直觉,触及设备的死角,通过清扫将潜在的缺陷找出并对其进行必要的处理以恢复机器设备的原有使用功能–清洁就是检查–检查就意味着发现问题–有问题,要么修复,要么改进,两者都需要跟踪和及时改正–不改正问题会加速设备损坏91234567TPM生产支柱----------操作工对设备的自主维护第二步:消除问题源和难以清洗检查的区域消除问题源和难以清洗检查的区域清洁&检查21第二步:消除问题源和难以清洗检查的区域+问题源和难以清洗检查的区域–从根本上杜绝污垢–改进设备,使清洗,检查,上润滑油更容易–缩短作业时间+需要创造和革新111234567TPM改善追求的效果——+清扫容易+控制脏的范围+断绝脏源+防止松动+容易点检+设点检窗口+整理配线+设油标+使零件更换更容易+使切削油、切削的飞溅最小+加速切削油流动、减小切削积聚+使切削油流动范围最小+变更加油口+变更加...