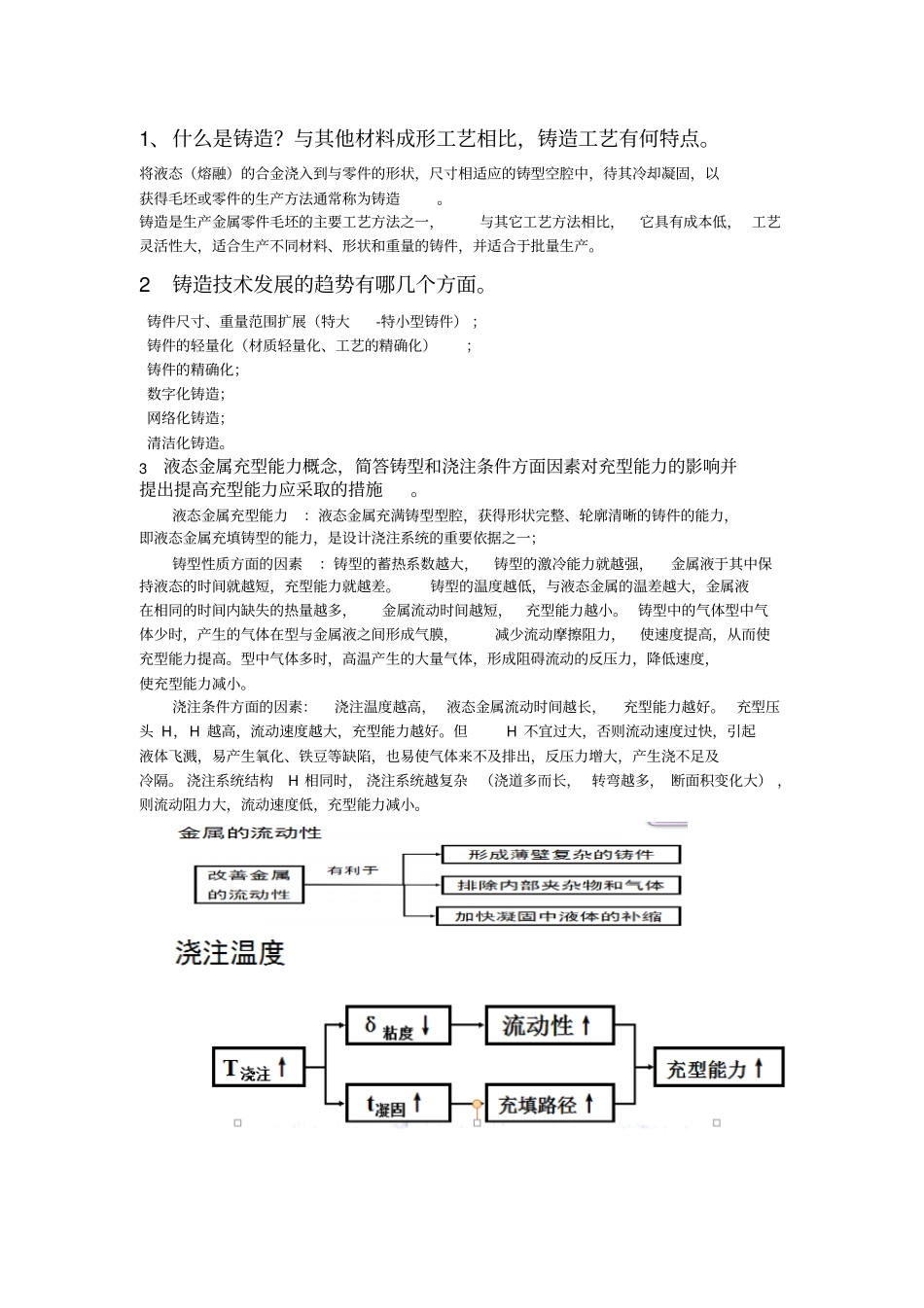

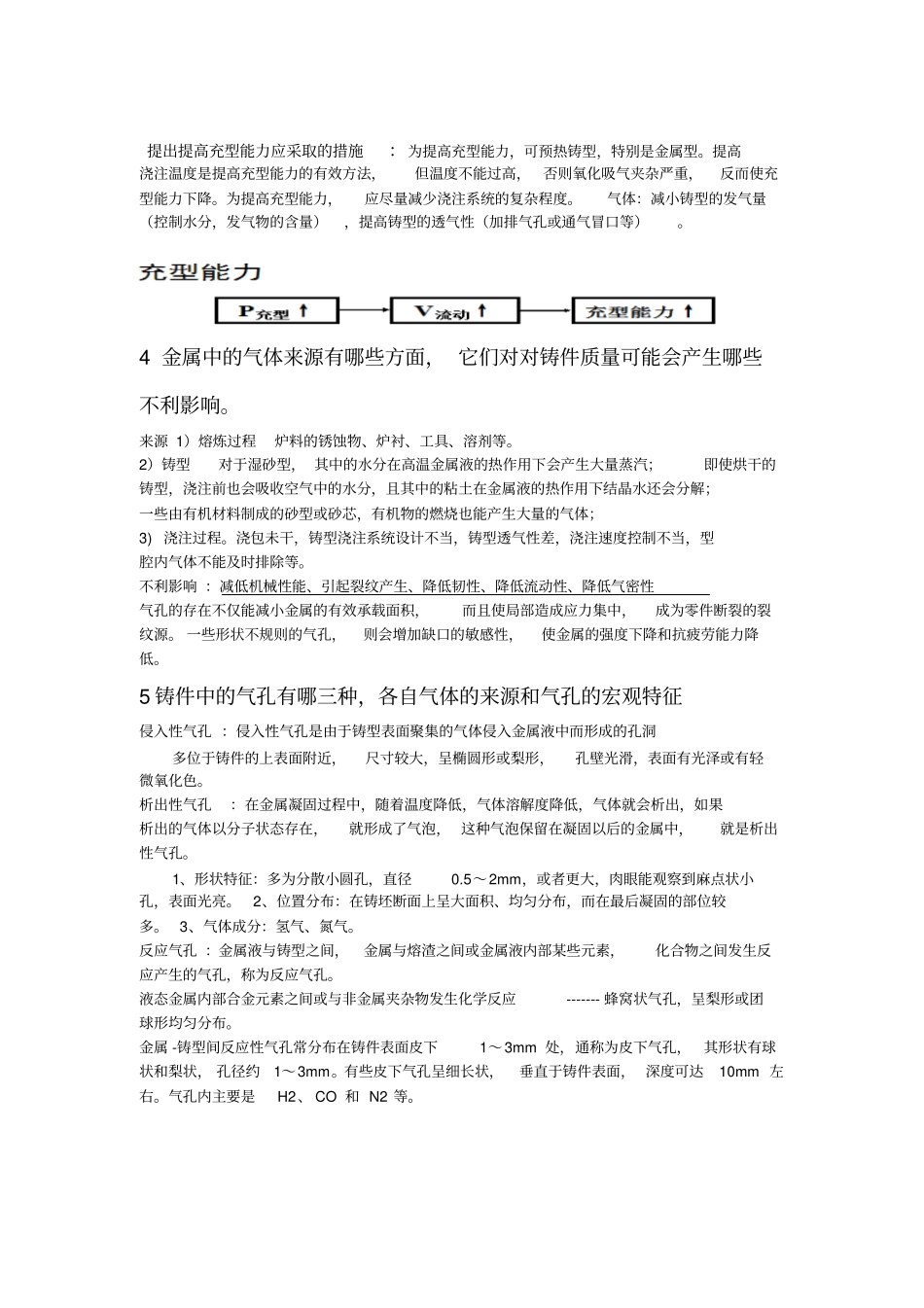

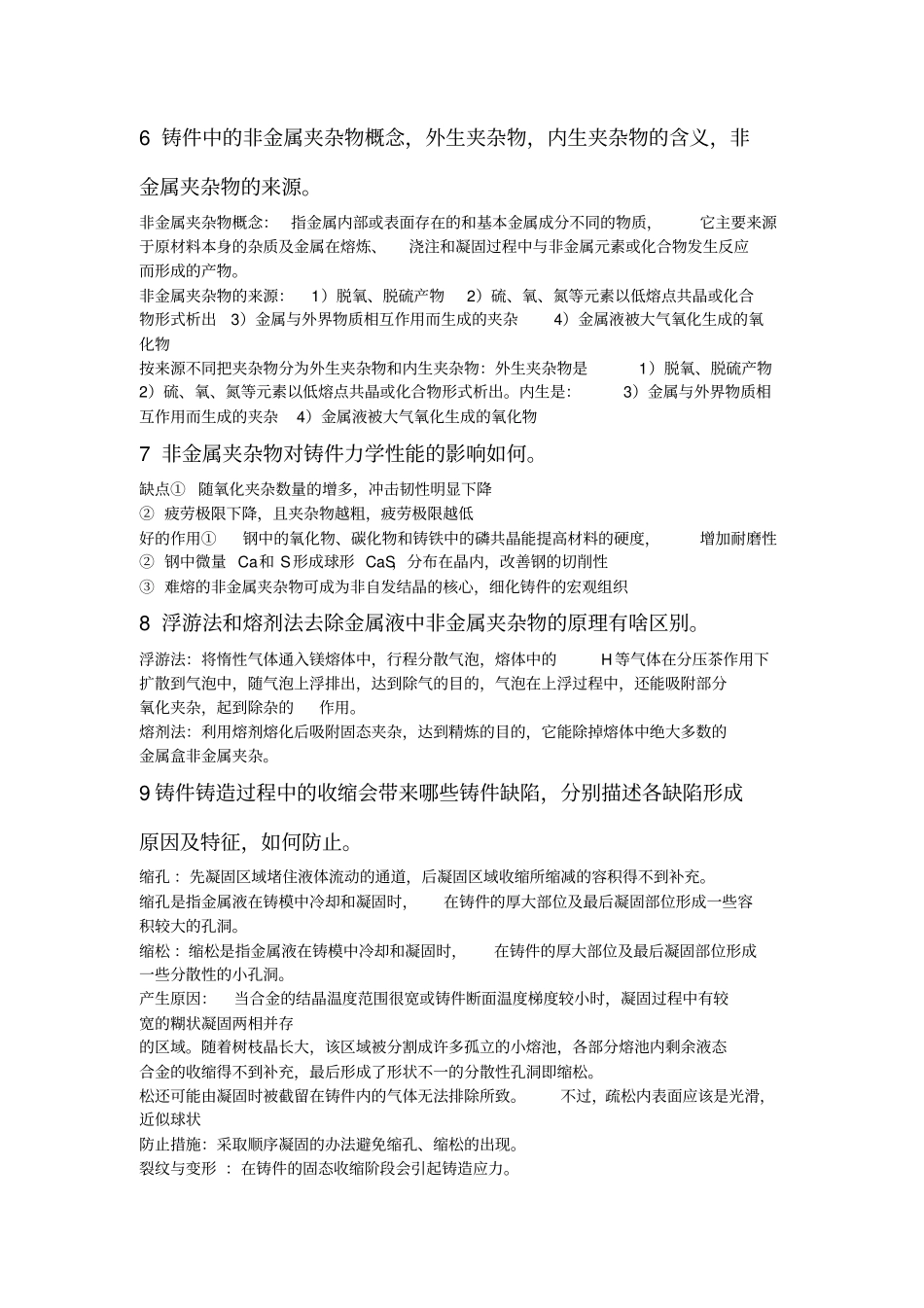

1、什么是铸造?与其他材料成形工艺相比,铸造工艺有何特点。将液态(熔融)的合金浇入到与零件的形状,尺寸相适应的铸型空腔中,待其冷却凝固,以获得毛坯或零件的生产方法通常称为铸造。铸造是生产金属零件毛坯的主要工艺方法之一,与其它工艺方法相比,它具有成本低, 工艺灵活性大,适合生产不同材料、形状和重量的铸件,并适合于批量生产。2 铸造技术发展的趋势有哪几个方面。铸件尺寸、重量范围扩展(特大-特小型铸件) ;铸件的轻量化(材质轻量化、工艺的精确化);铸件的精确化;数字化铸造;网络化铸造;清洁化铸造。3 液态金属充型能力概念,简答铸型和浇注条件方面因素对充型能力的影响并提出提高充型能力应采取的措施。液态金属充型能力:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力,即液态金属充填铸型的能力,是设计浇注系统的重要依据之一;铸型性质方面的因素:铸型的蓄热系数越大,铸型的激冷能力就越强,金属液于其中保持液态的时间就越短,充型能力就越差。铸型的温度越低,与液态金属的温差越大,金属液在相同的时间内缺失的热量越多,金属流动时间越短,充型能力越小。 铸型中的气体型中气体少时,产生的气体在型与金属液之间形成气膜,减少流动摩擦阻力,使速度提高,从而使充型能力提高。型中气体多时,高温产生的大量气体,形成阻碍流动的反压力,降低速度,使充型能力减小。浇注条件方面的因素:浇注温度越高, 液态金属流动时间越长,充型能力越好。 充型压头 H,H 越高,流动速度越大,充型能力越好。但H 不宜过大,否则流动速度过快,引起液体飞溅,易产生氧化、铁豆等缺陷,也易使气体来不及排出,反压力增大,产生浇不足及冷隔。 浇注系统结构H 相同时, 浇注系统越复杂 (浇道多而长, 转弯越多, 断面积变化大) ,则流动阻力大,流动速度低,充型能力减小。提出提高充型能力应采取的措施:为提高充型能力,可预热铸型,特别是金属型。提高浇注温度是提高充型能力的有效方法,但温度不能过高,否则氧化吸气夹杂严重,反而使充型能力下降。为提高充型能力,应尽量减少浇注系统的复杂程度。气体:减小铸型的发气量(控制水分,发气物的含量),提高铸型的透气性(加排气孔或通气冒口等)。4 金属中的气体来源有哪些方面, 它们对对铸件质量可能会产生哪些不利影响。来源 1)熔炼过程炉料的锈蚀物、炉衬、工具、溶剂等。2)铸型对于湿砂型, 其中的水分在高温金属液的热作用下...