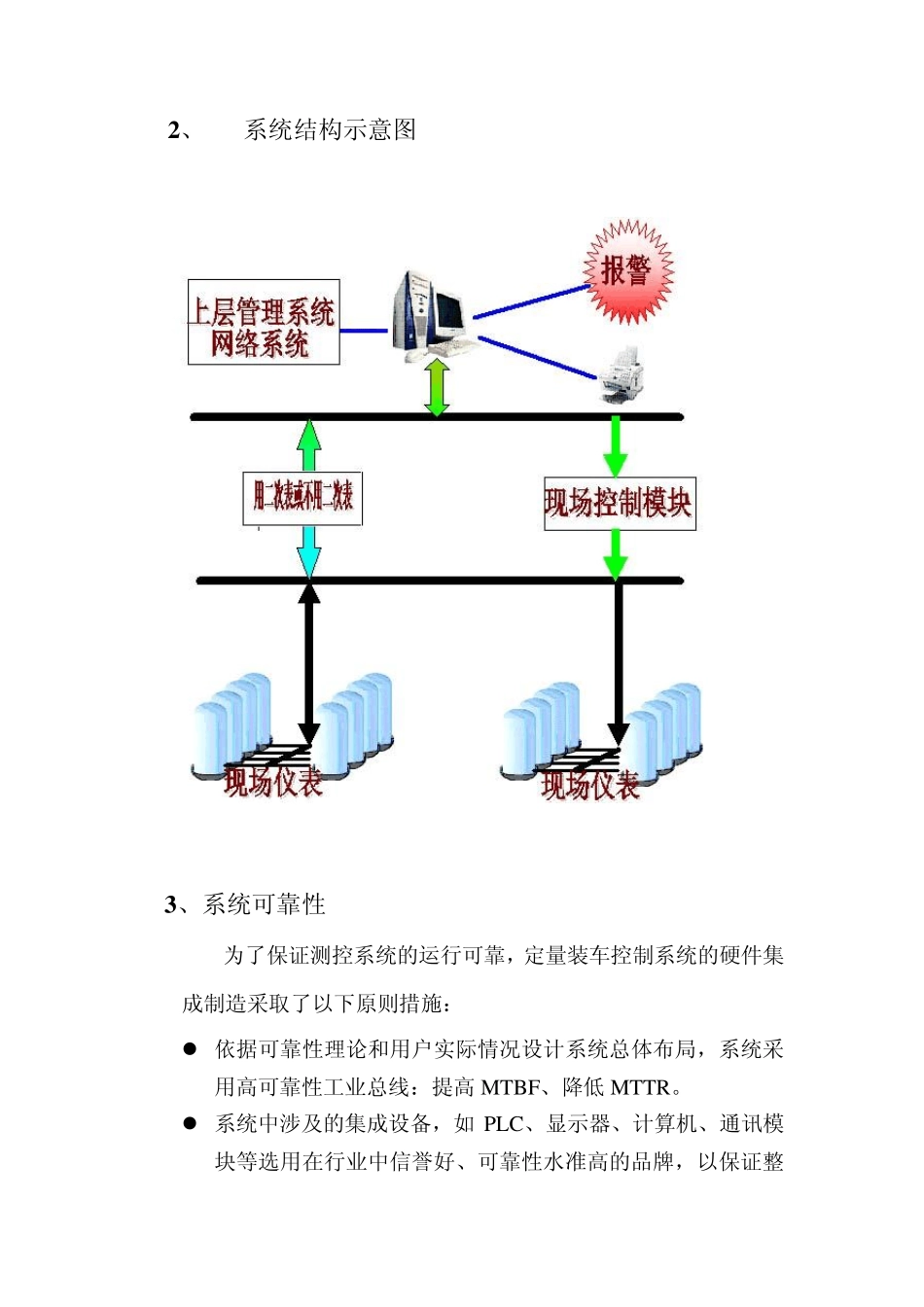

罐区自动化管理控制系统 一、目前石油石化等储油罐区的现状 我国石油资源丰富,采油炼油企业在全国占有相当重要的位置,特别是各种油的储运。许多地区和单位,到现在仍以人工测量罐内液位为主,因此罐区工作量大,人工检测不及时容易造成罐内液高形成溢出现象,易发生火险,另外工作人员一年四季不论天气如何,都要爬到 10 数米高的罐顶上测量液位,遇到恶劣天气还会造成员工生命危险。所测量的液位不精确,浪费能源,成本加大,即费工又费时,仅人工费用按四班三运转,每个罐区12 人,每个人每月 1000 元工资计算平均每年要付出近 15 万元的工资,巨额的费用,笨重的体力劳动、传统的管理方式跟不上科学化,信息化时代的发展。 采用罐区液位自动化监测,可以在 10 毫秒内就将任意一个罐内所需资料采样一次,如果罐区有 40 个罐,不到 1 秒钟时间,即可全部把所需的液位高低,温度、重量采集完毕,可见自动化监测的优势及经济效益的可观。 二、系统介绍 罐区监控系统采用上位机与下位机结合的方式进行系统监控。上位机采用研华 IP C60 原装工控机,下位机采用西门子分布式采集与控制器。上下机集合,可以方便的实现数据采集、过程控制、连锁控制、自诊断、报警、联网通讯等功能,能保证被控制对象的正常平稳运行,从而实现石油化工等行业库区、罐区统一自动管理以及现场设备安全自动化控制。 1、 功能特点 监测储罐介质高度 监测储罐介质温度 监测储罐介质重量及存量 储罐动静状态监测 多样灵活的数采及管理方式 多重报警功能 数据管理及各级操作密码管理 多种类查询及报表打印输出 监测、控制作业中的设备 监测每次收付量 各种工艺参数的调节设定 运用数字化传输、数字化管理实现全数字化监、测、控、报表等等 系统具有自诊断功能,能够确认传感器是否发生故障 系统能够与第三方设备通过 MODBU S 规约进行通讯 系统是标准化模块结构,可实现热插拔及在线修改 系统具有 GPS 接收功能,能够接收 GPS 时钟信号并校准工控机时钟 系统具有以以太网形式与其他 DCS 通讯能力 2 、 系统结构示意图 3 、系统可靠性 为了保证测控系统的运行可靠,定量装车控制系统的硬件集成制造采取了以下原则措施: 依据可靠性理论和用户实际情况设计系统总体布局,系统采用高可靠性工业总线:提高 MTBF、降低 MTTR。 系统中涉...