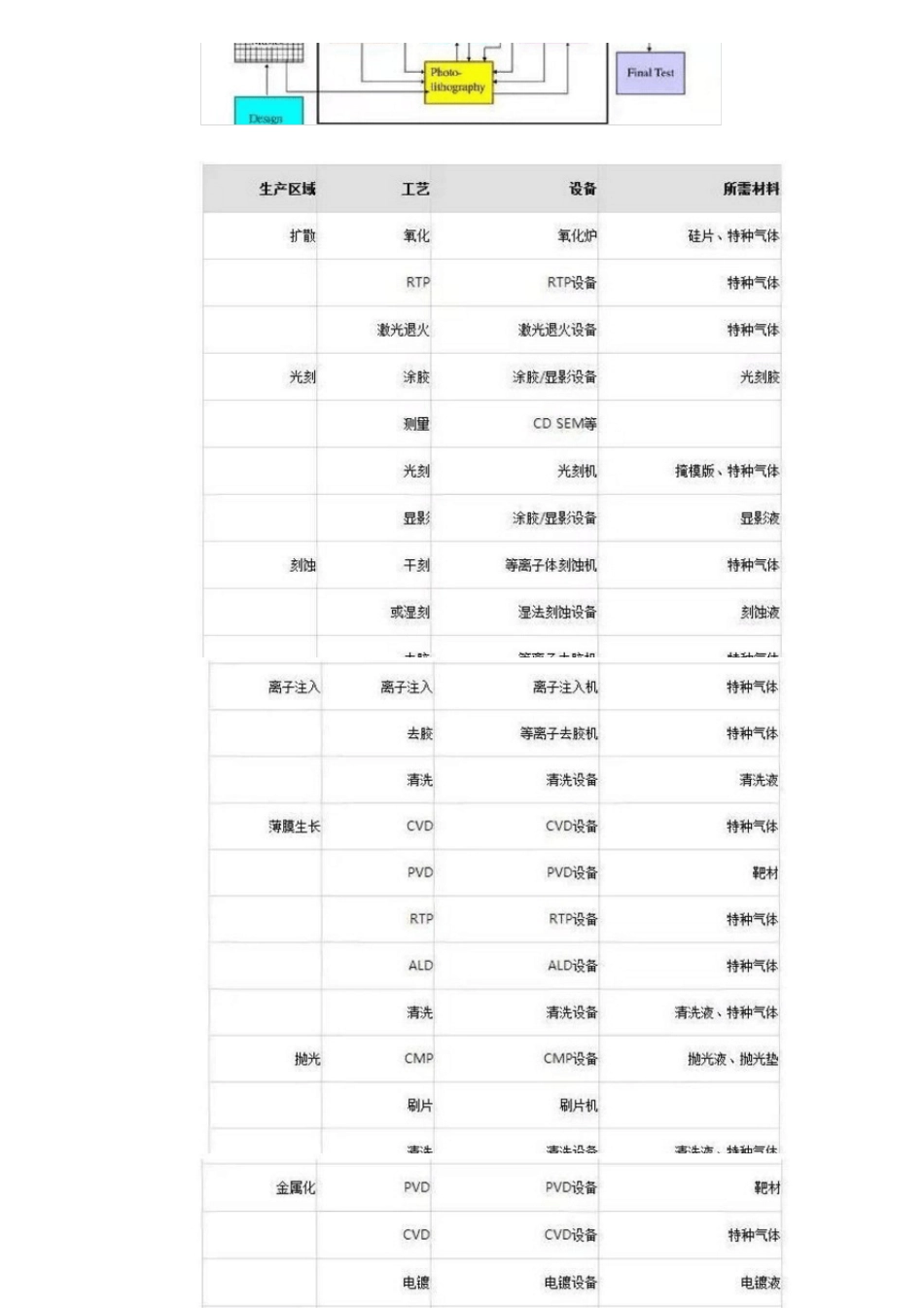

半导体制造主要设备及⼯艺流程半导体产品的加⼯过程主要包括晶圆制造(前道,Front-End)和封装(后道,Back-End)测试,随着先进封装技术的渗透,出现介于晶圆制造和封装之间的加⼯环节,称为中道(Middle-End)。由于半导体产品的加⼯⼯序多,所以在制造过程中需要⼤量的半导体设备和材料。⼀、晶圆制造在这⾥,我们以最为复杂的晶圆制造(前道)和传统封装(后道)⼯艺为例,说明制造过程的所需要的设备和材料。晶圆⽣产线可以分成7个独⽴的⽣产区域:扩散(Thermal Process)、光刻(Photo- lithography )、刻蚀(Etch)、离⼦注⼊(Ion Implant)、薄膜⽣长(Dielectric Deposition)、抛光(CMP)、⾦属化(Metaliz ation)。这7个主要的⽣产区和相关步骤以及测量等都是晶圆洁净⼚房进⾏的。在这⼏个⽣产区都放置有若⼲种半导体设备,满⾜不同的需要。例如在光刻区,除了光刻机之外,还会有配套的涂胶/显影和测量设备。传 统 封 装 ( 后 道 ) 测 试 ⼯ 艺 可 以 ⼤ 致 分 为 背 ⾯ 减 薄 、 晶 圆 切 割 、 贴 ⽚ 、 引 线 键 合 、 模 塑 、 电 镀 、 切 筋 /成 型 和 终 测 等 8个主 要 步 骤 。 与 IC晶 圆 制造( 前道 ) 相⽐,后 道 封 装 相对简单,技术难度较低,对⼯ 艺 环境、 设备和 材料的要 求远低于晶圆 制造。三 、 半导体⼯艺解析半导体制造⼯艺是集成电路实现的⼿段,也是集成电路设计的基础。⾃从1948年晶体管发明以来,半导体器件⼯艺技术的发展经历了三 个主要阶段:1950年采⽤合⾦法⼯艺,第⼀次⽣产出了实⽤化的合⾦结三 极管;1955年扩散技术的采⽤是半导体器件制造技术的重⼤发展,为制造⾼频器件开辟了新途径;1960年平⾯⼯艺和外延技术的出现是半导体制造技术的重⼤变⾰,不但⼤幅度地提⾼了器件的频率、 功率特性,改善了器件的稳定性和可靠性,⽽且也使半导体集成电路的⼯业化批量⽣产得以成为现实。⽬前平⾯⼯艺仍然是半导体器件和集成电路⽣产的主流⼯艺。在半导体制造⼯艺发展的前35年,特征尺⼨的缩⼩是半导体技术发展的⼀个标志,有效等⽐缩⼩(Scaling-dow n)的努⼒重点集中在通过提⾼器件速度以及在成品率可接受的芯⽚上集成更多的器件和功能来提⾼性能。然⽽,当半导体⾏业演进到45nm节点或更⼩尺⼨的时候,器件的等⽐缩⼩将引发巨⼤的技术挑战。其中两⼤挑战是不断增长的静态功耗和器件特性的不⼀致性。这些...