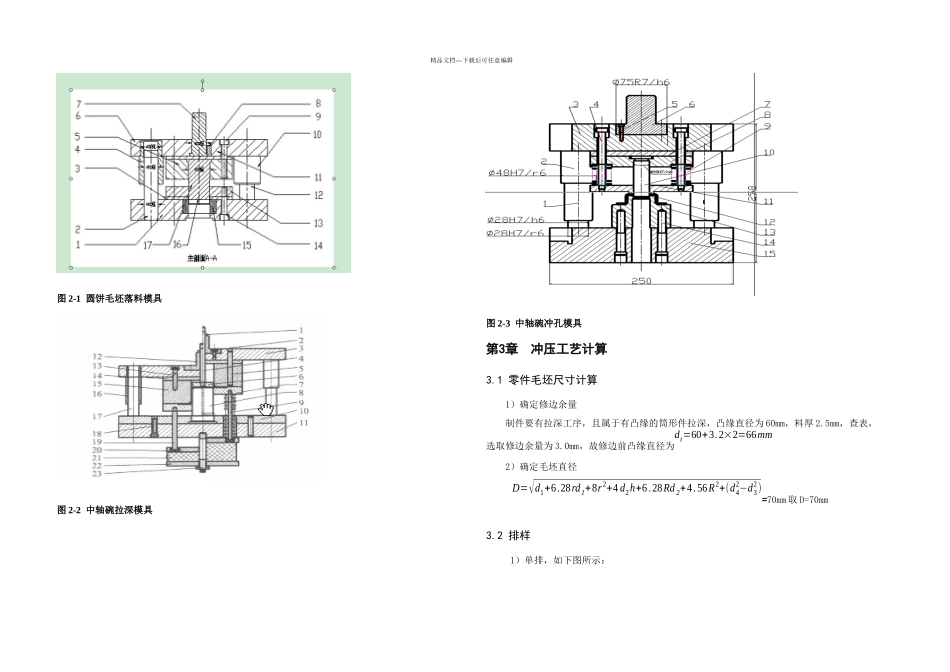

1.1 材料 冲压加工方法是一种先进的工工艺方法,因其生产率高,材料利用率高,操作简单等一系列优点而广泛使用,由于模具费用高,生产批量的大小对冲压加工的经济性起着决定性作用。批量越大,冲压加工的单件成本就越低,批量小时,冲压加工的优越性就不明显,这时采纳其他方法制作 该零件可能会更有效果。零件结构由图 1-1 可知,产品为圆片落料、有凸缘筒形件拉深、圆片冲孔,产品结构简单对称,孔壁与制件直壁之间的距离满足 L≥R+0.5t 的要求(L=(35-19)÷×2.5=4.25)零件名称中 轴 碗图 号C002材 料15 钢料 厚生产批量大批量图 1-1尺寸精度Φ350+0.17,为 IT12;.零件图上的未注尺寸公差要求为 IT14。板料厚度为 2.5,查表知,生产时毛刺允许高度为 h≤0.15mm,本产品在断面质量和毛刺高度上没有严格的要求,所以只要模具精度达到一定要求,冲裁件的断面质量可以保证。第 2 章 工艺方案及模具结构类型2.1 冲压工艺方案分析首先根据零件形状确定冲压工序类型和选择工序顺序。虽然该零件的孔在拉深变形区外,但是其内孔直径与凸模直径之比大于 0.2~0.3,而且该工件的拉深凸模圆角半径无法做到 R2,还需要整形工序。故其需要的基本工序有落料、拉深、冲孔和整形。根据冲载工序的不同选择可做出以下几种组合方案:方案一:落料、拉深、冲孔、整形、切边。由五套单工序模具完成。方案二:先采纳落料、拉深、冲孔复合模,再整形切边。方案三:采纳拉深、冲孔、落料和整形切边级进模。比较上述各方案可以看出,方案一的优点是:模具结构简单、寿命长、制造周期短、投产快。缺点是:工序分散,需用模具、压力机和操作人员较多,劳动生产率低。方案二落料冲孔在一道工序内完成,内、外形的位置尺寸精度高,工件的平整性好;方案三由于是先冲孔后落料,内、外形的位置尺寸精度不如方案二高,工件易弯曲,平整性不如方案二好,但操作安全、方便。方案二和方案三与方案一相比,工序集中,劳动生产率高,但模具结构复杂,制造周期长。综上所述,虽然该零件外观要求不高,但要求平整,,且为大批量生产,生产率要高,故采纳方案一。2.2 模具结构形式的确定由于选择的是方案一,因此,整个冲压过程需要三副模具,即圆饼毛坯落料模具、中轴碗拉深模具和中轴碗冲孔模具,其模具结构如下所示:精品文档---下载后可任意编辑图 2-1 圆饼毛坯落料模具图 2-2 中轴碗拉深模具图 2-3 中轴碗冲孔模具第3章 冲压工艺计算3.1 零件毛坯...