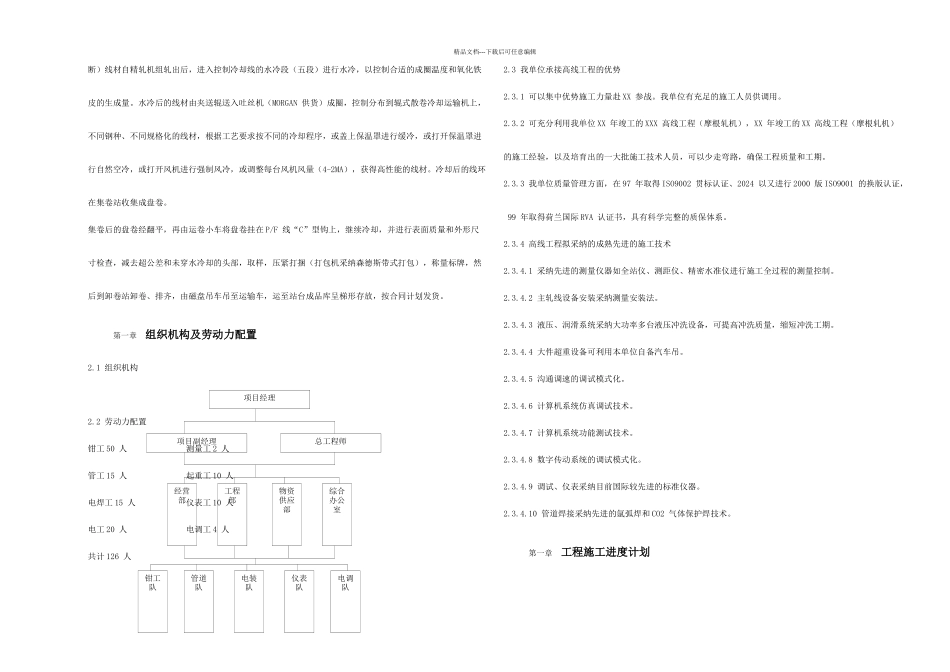

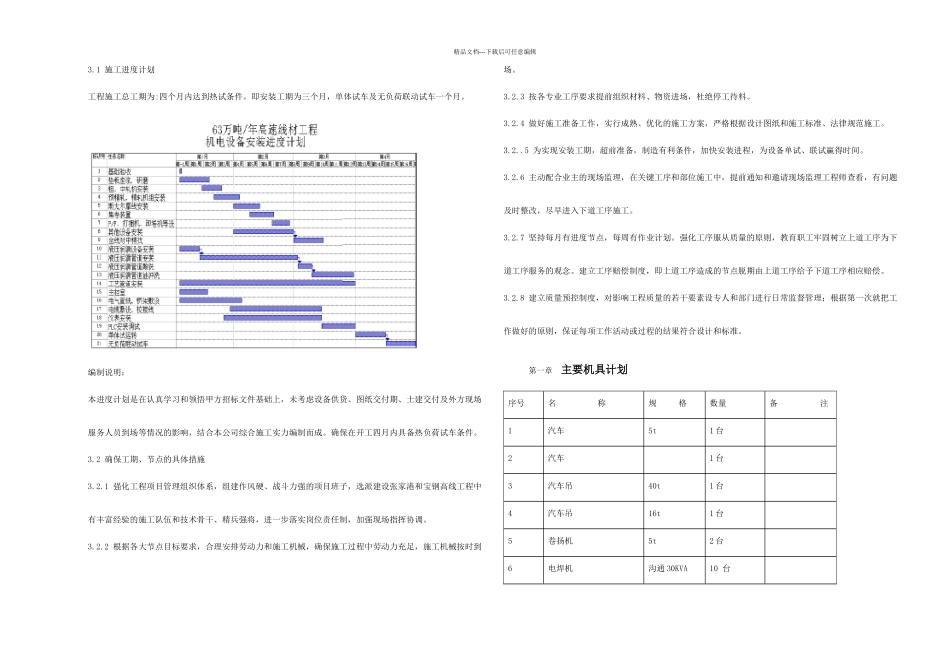

精品文档---下载后可任意编辑第一章工程概况 2第一章组织机构及劳动力配置 2第一章工程施工进度计划 2第一章主要机具计划 3第一章主要施工方案 4第一章质量保证措施 29第一章现场安全、文明施工管理 38第一章文明施工 40第一章 工程概况1.1 简介XXX 有限公司 63 万吨/年高线轧钢车间工程项目,是*钢为了扩大生产规模,增加产量品种,同时为了利用现有设备资源,在二炼钢 3#连铸机后一条年生产 63 万吨线材生产线。1.1.1 产品及生产规模年产 φ~φ20mm 圆钢和螺纹钢线材 63 万吨。钢种为碳素钢、优质碳素钢、弹簧钢、焊条钢、冷墩钢和低合金钢。线材卷重为 2.1 吨。1.1.2 坯料由 3#连铸机供给,规格为 150×150×12000mm,单重约 2.1 吨。1.1.3 轧线主要设备:轧制线由粗、中轧机、飞剪、预精轧机、精轧机、斯太尔摩线、集卷装置、P/F、打捆机、卸卷机等设备组成。其设备均为全新制造,设备总重为 2300 吨,φ~φ6.5 轧制保证速度 120m/s(最小和最大辊径均保证),φ~φ20 规格为 150 吨/小时。1.2 生产工艺钢坯由二炼钢通过热送辊道(热送)和电动平车(冷送)送入高线车间,加热炉前设提升装置、上料台架(两个)、剔废装置、稳重装置。根据不同钢种的加热制度要求,连铸坯在加热炉中加热至 1050~1150℃。加热炉为端进侧出推钢式加热炉(汽化冷却)。辊道输送、液压推钢机进钢,出钢机出钢。钢坯通过出炉辊道和设在粗轧机前的夹送辊进入轧机进行轧制。夹送辊前设有一台剔废装置。剔废装置对不合格钢坯进行剔除。粗轧机组、中轧机组分别由 6 架轧机组成,平立交替布置,采纳无扭自动控制微张力轧制。粗轧机组和中轧机组后各设有一台飞剪,对轧件进行切头、切尾及事故碎断。中轧机组出的轧件经导管和侧活套器进入2 架平立轧机和 4 架(MORGAN 供货)悬臂辊轧机平立交替布置组成的预精轧机组间设有 2 台立活套、1 台侧活套、4 架悬臂辊平立交替布置间设有 3 台立活套,对轧件进行无扭、自动控制无张力轧制。预精轧机组轧出的轧件经精轧前水箱(两段)控制水冷,保证进精轧机的轧件温度。再经 3#飞剪切头(配套转辙器和碎断剪用于事故碎断[MORGAN 设计]),侧活套器、夹送辊喂入 10 架 MORGAN 型 45°无扭精轧机组,进行高速、微张、无扭的连续轧制,轧出高精度的线材。(预精轧前、精轧前各设一台卡断剪,事故时对钢坯进行卡项目经理项目副经理总工程师经营部工程部物资供应部综合办...