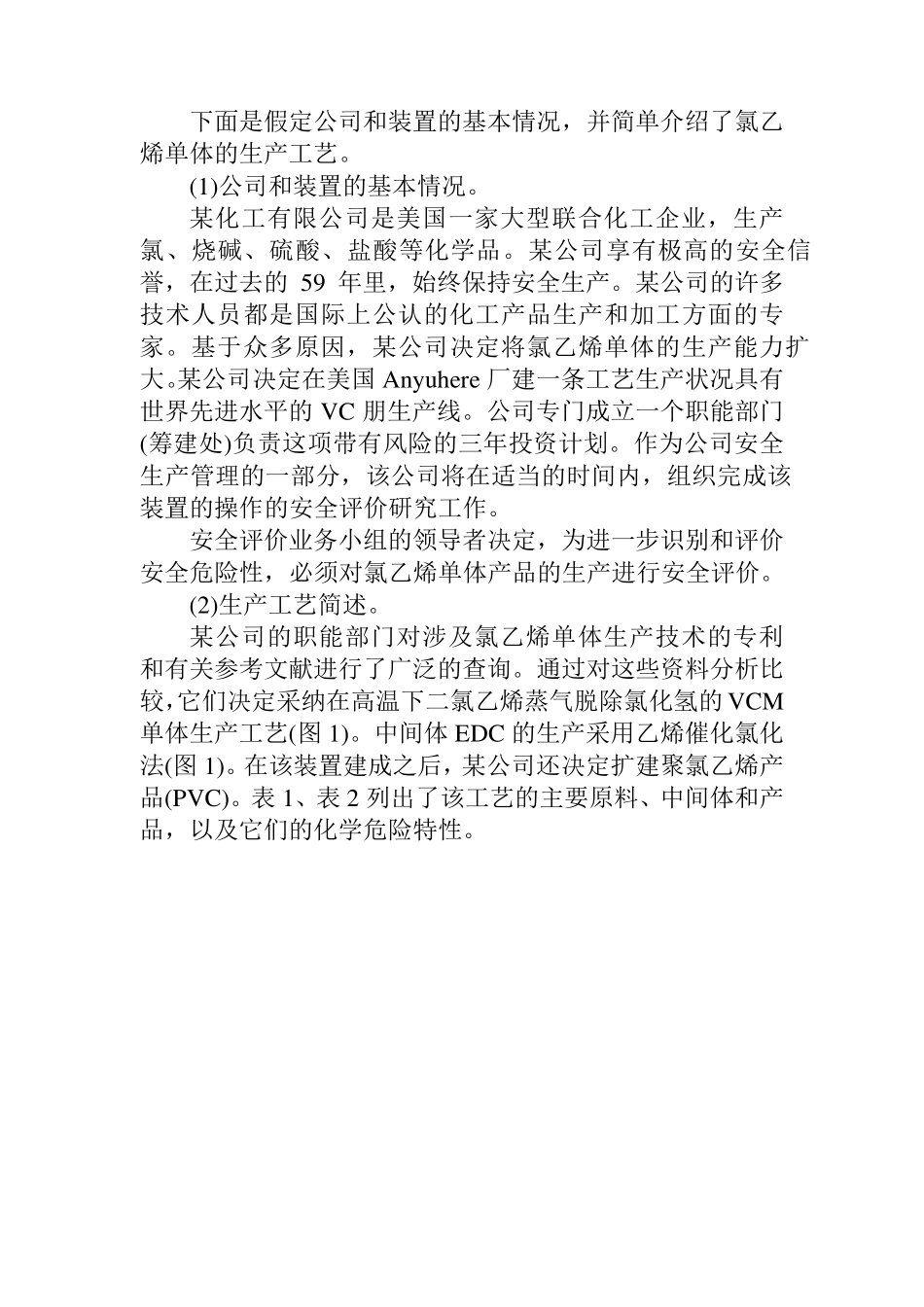

故障假设分析 1 目的 故障假设分析的目的是识别危险性、危险情况或可能产生的意想不到的结果的事故事件。通常由经验丰富的人员识别可能发生的事故的情况、结果,提出降低危险性的安全措施。(对识别出的潜在事故状况不进行分级,不能定量化) 该方法包括检查设计、安装、技改或操作过程中可能产生的偏差。要求评价人员对工艺规程熟知,并对可能导致事故的设计偏差进行整合。 2 评价的结果 故障假设分析很简单,它首先提出一系列问题,然后再回答这些问题。评价结果一般以表格的形式显示,主要内容包括:提出的问题,回答可能的后果、安全措施、降低或消除危险性的安全措施。 3 所需要的资料和条件要求 由于故障假设分析方法较为灵活,它可以用于工程、系统的任何阶段,因此与工艺过程有关的资料都有可能用到。对工艺的具体过程进行分析,一般有2 至3 名评价人员即可完成。对—个复杂工艺进行分析时,需尽可能的将复杂的工艺问题分解成若干个小块。 4 故障假设分析方法事例 以下故障假设分析方法是参考美国化学工程师学会(CCPS)《危害评价过程指南》中有关故障假设分析方法的事例。 1)工艺中风险问题的提出背景 下面是假定公司和装置的基本情况,并简单介绍了氯乙烯单体的生产工艺。 (1)公司和装置的基本情况。 某化工有限公司是美国一家大型联合化工企业,生产氯、烧碱、硫酸、盐酸等化学品。某公司享有极高的安全信誉,在过去的59 年里,始终保持安全生产。某公司的许多技术人员都是国际上公认的化工产品生产和加工方面的专家。基于众多原因,某公司决定将氯乙烯单体的生产能力扩大。某公司决定在美国Any u here 厂建一条工艺生产状况具有世界先进水平的VC 朋生产线。公司专门成立一个职能部门(筹建处)负责这项带有风险的三年投资计划。作为公司安全生产管理的一部分,该公司将在适当的时间内,组织完成该装置的操作的安全评价研究工作。 安全评价业务小组的领导者决定,为进一步识别和评价安全危险性,必须对氯乙烯单体产品的生产进行安全评价。 (2)生产工艺简述。 某公司的职能部门对涉及氯乙烯单体生产技术的专利和有关参考文献进行了广泛的查询。通过对这些资料分析比较,它们决定采纳在高温下二氯乙烯蒸气脱除氯化氢的VCM单体生产工艺(图 1)。中间体EDC 的生产采用乙烯催化氯化法(图 1)。在该装置建成之后,某公司还决定扩建聚氯乙烯产品(PVC)。表 1、表 2 列出了该工艺的主要原料、中间体和产品,以及它们的...