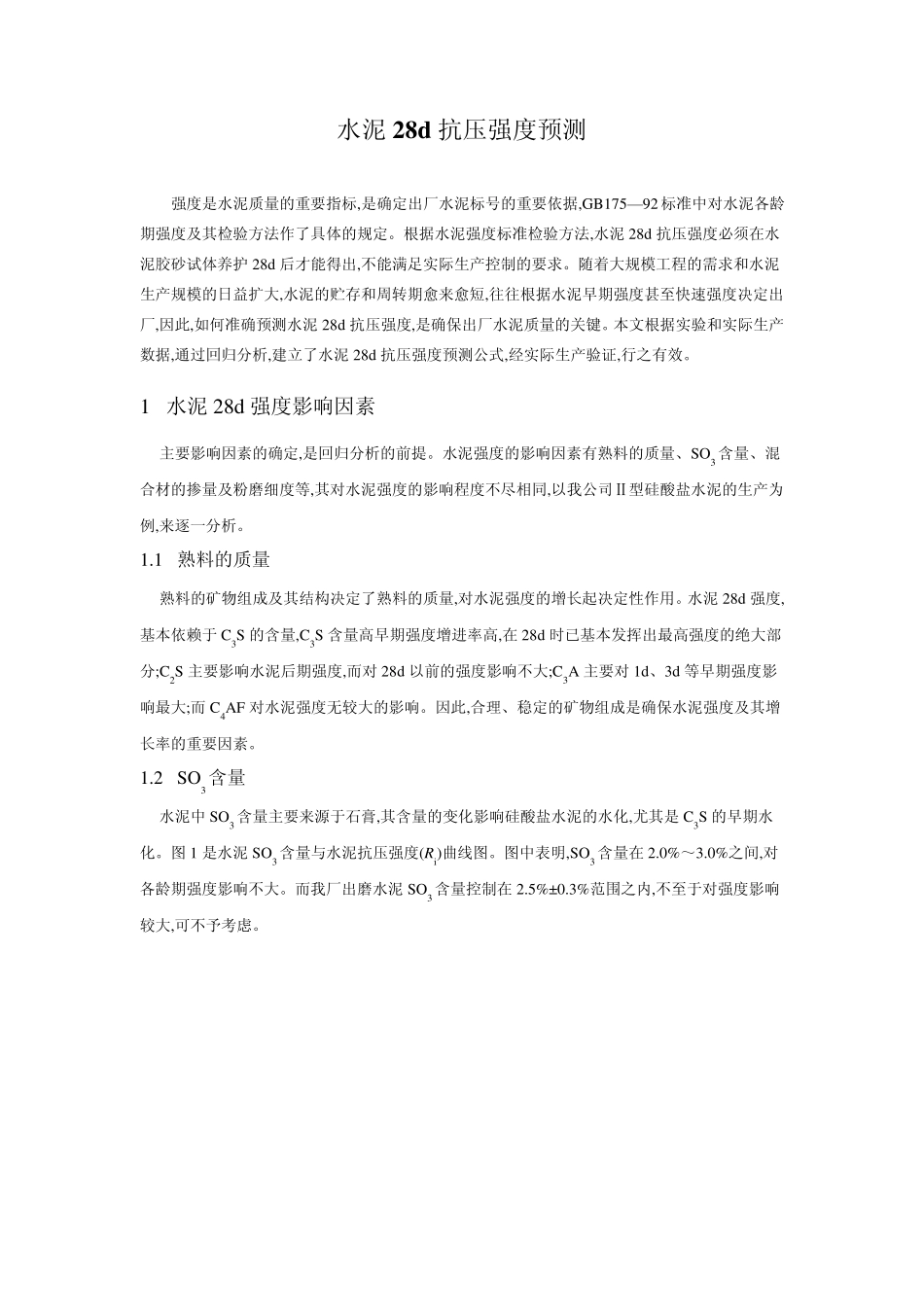

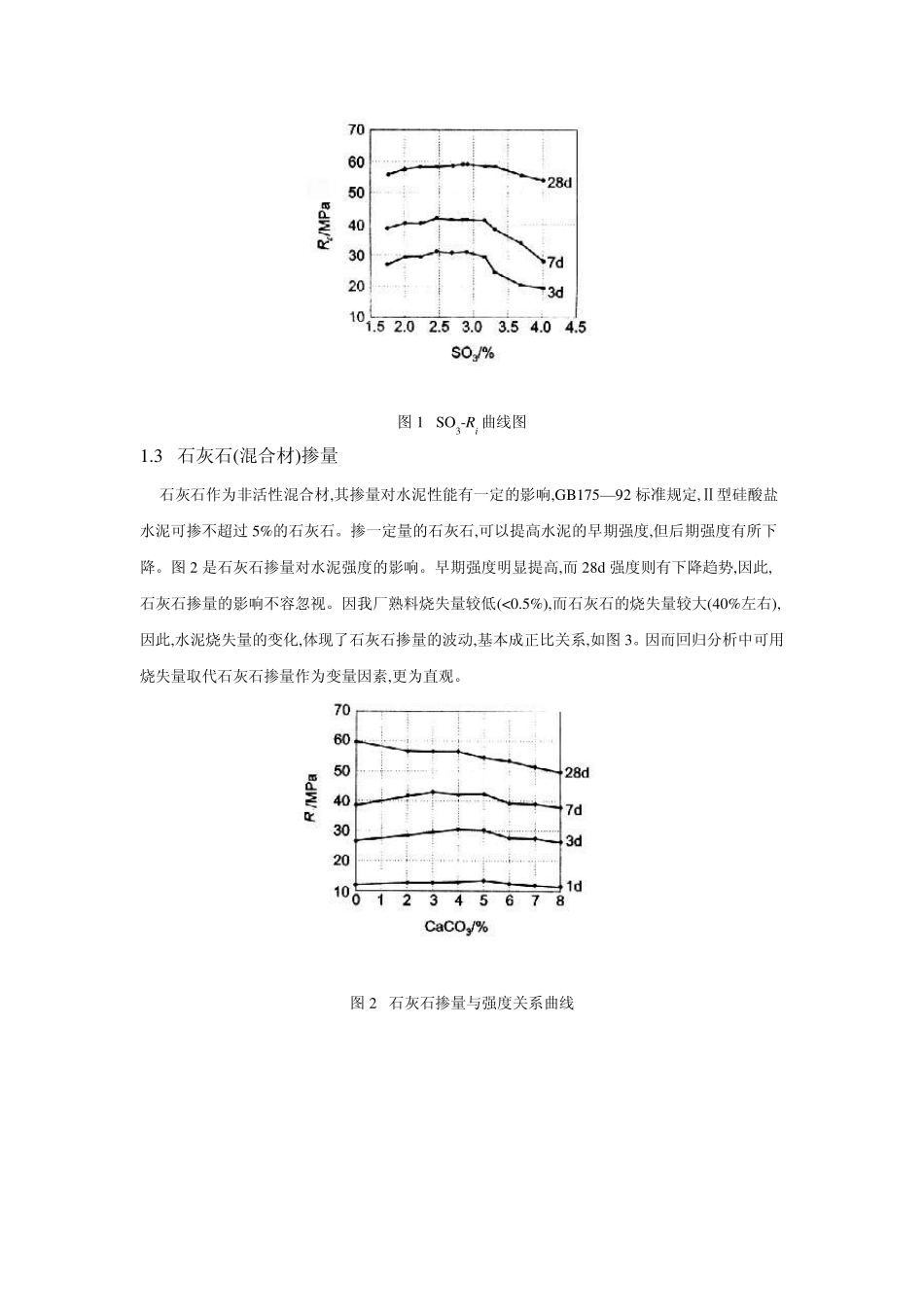

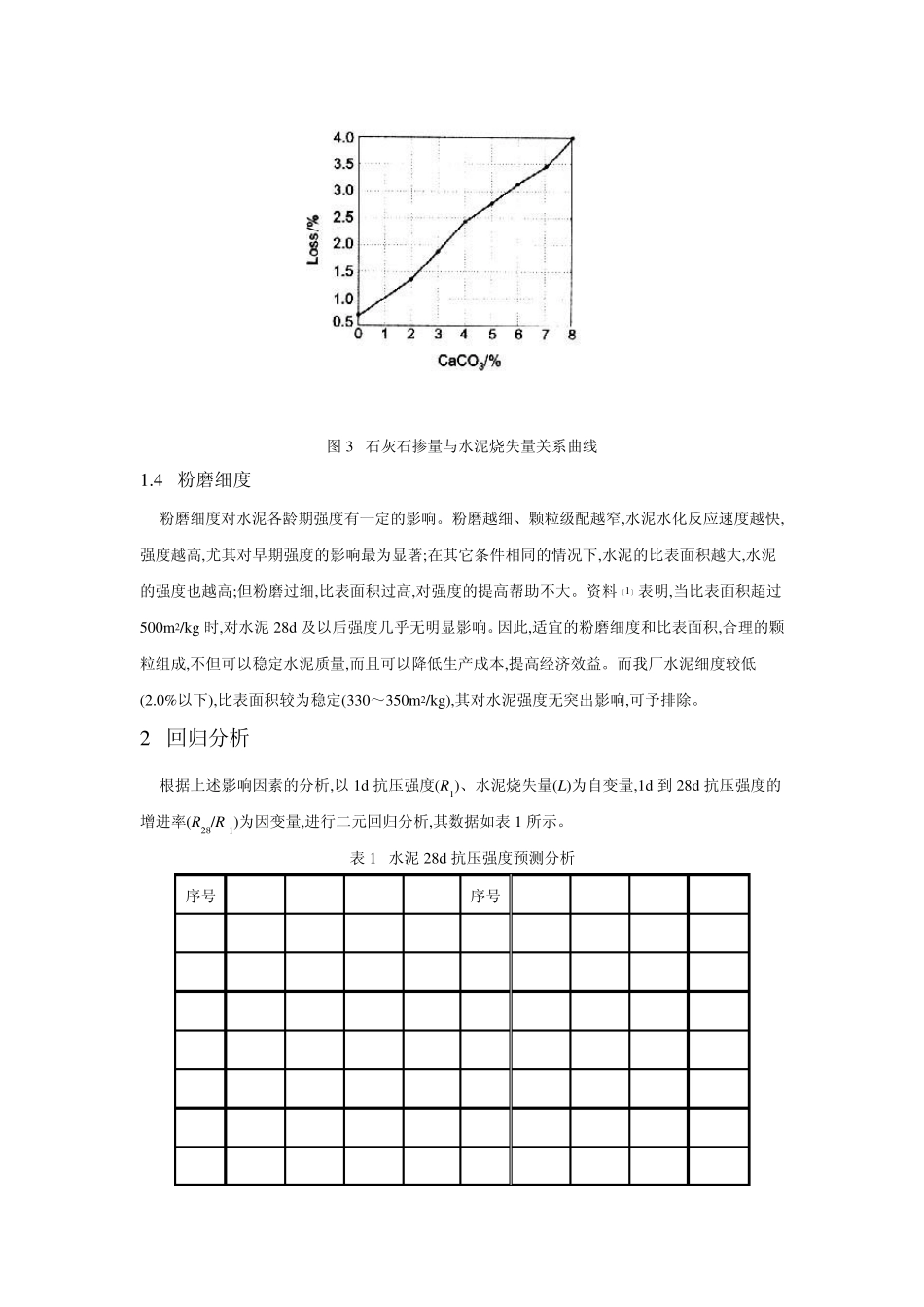

水泥 28d 抗压强度预测 强度是水泥质量的重要指标,是确定出厂水泥标号的重要依据,GB175—92 标准中对水泥各龄期强度及其检验方法作了具体的规定。根据水泥强度标准检验方法,水泥 28d 抗压强度必须在水泥胶砂试体养护 28d 后才能得出,不能满足实际生产控制的要求。随着大规模工程的需求和水泥生产规模的日益扩大,水泥的贮存和周转期愈来愈短,往往根据水泥早期强度甚至快速强度决定出厂,因此,如何准确预测水泥 28d 抗压强度,是确保出厂水泥质量的关键。本文根据实验和实际生产数据,通过回归分析,建立了水泥 28d 抗压强度预测公式,经实际生产验证,行之有效。 1 水泥 28d 强度影响因素 主要影响因素的确定,是回归分析的前提。水泥强度的影响因素有熟料的质量、SO3 含量、混合材的掺量及粉磨细度等,其对水泥强度的影响程度不尽相同,以我公司Ⅱ型硅酸盐水泥的生产为例,来逐一分析。 1.1 熟料的质量 熟料的矿物组成及其结构决定了熟料的质量,对水泥强度的增长起决定性作用。水泥 28d 强度,基本依赖于 C3S 的含量,C3S 含量高早期强度增进率高,在 28d 时已基本发挥出最高强度的绝大部分;C2S 主要影响水泥后期强度,而对 28d 以前的强度影响不大;C3A 主要对 1d、3d 等早期强度影响最大;而 C4AF 对水泥强度无较大的影响。因此,合理、稳定的矿物组成是确保水泥强度及其增长率的重要因素。 1.2 SO3含量 水泥中 SO3 含量主要来源于石膏,其含量的变化影响硅酸盐水泥的水化,尤其是 C3S 的早期水化。图 1 是水泥 SO3 含量与水泥抗压强度(Ri)曲线图。图中表明,SO3 含量在 2.0%~3.0%之间,对各龄期强度影响不大。而我厂出磨水泥 SO3 含量控制在 2.5%± 0.3%范围之内,不至于对强度影响较大,可不予考虑。 图1 SO3-Ri曲线图 1.3 石灰石(混合材)掺量 石灰石作为非活性混合材,其掺量对水泥性能有一定的影响,GB175—92 标准规定,Ⅱ型硅酸盐水泥可掺不超过 5%的石灰石。掺一定量的石灰石,可以提高水泥的早期强度,但后期强度有所下降。图2 是石灰石掺量对水泥强度的影响。早期强度明显提高,而 28d 强度则有下降趋势,因此,石灰石掺量的影响不容忽视。因我厂熟料烧失量较低(<0.5%),而石灰石的烧失量较大(40%左右),因此,水泥烧失量的变化,体现了石灰石掺量的波动,基本成正比关系,如图3。因而回归分析中可用烧失量取代石灰石掺量作为变量因素,更为直观。 图2 石灰石掺量与强度关系曲线 图3 石灰石掺量与水泥烧...