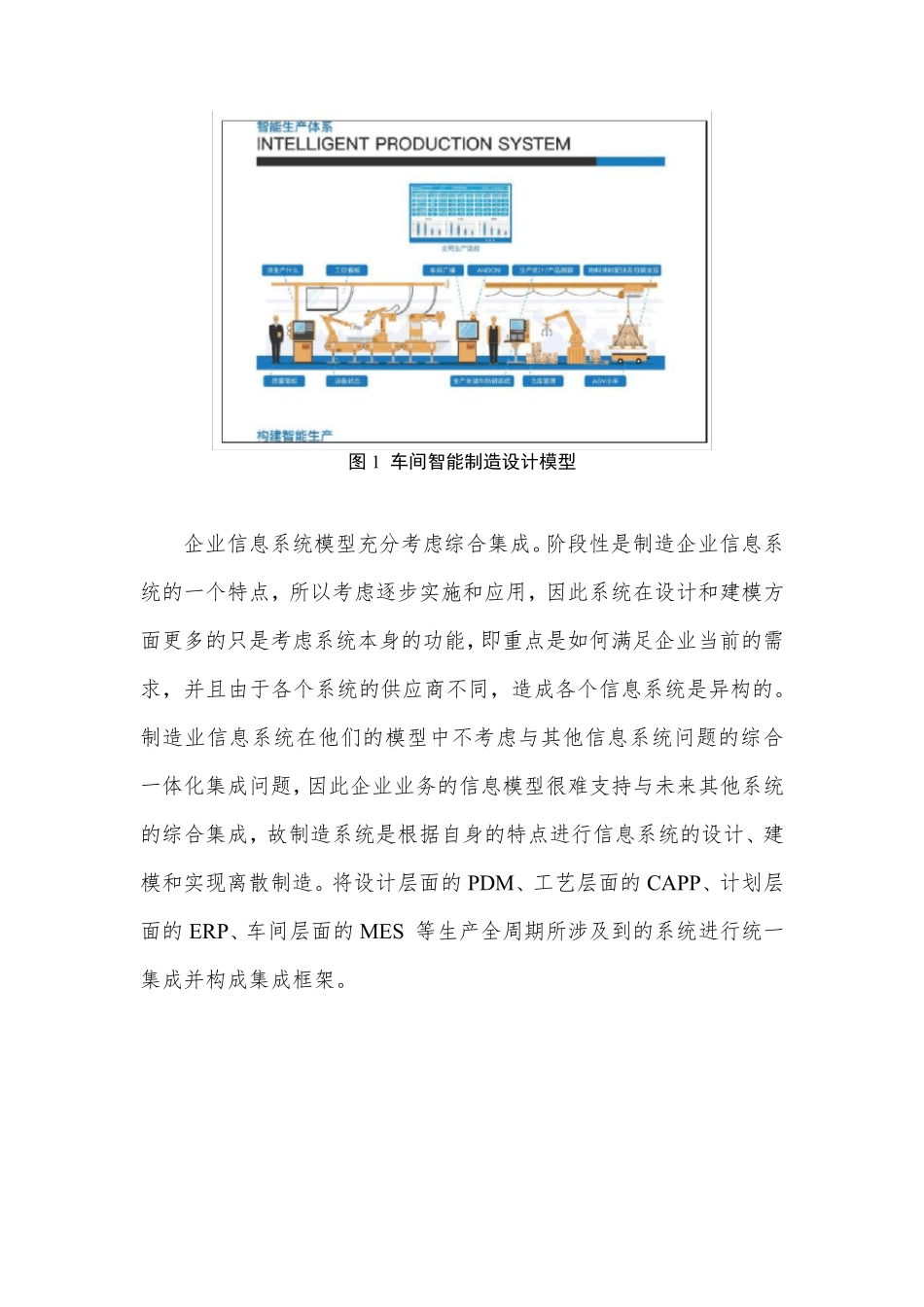

离散型制造企业智能车间建设方案 一、项目简介 针对产品的研发、生产及销售环节,为 X 公司打造离散型智能制造试点示范项目,建立了企业资源计划系统(ERP)和全生命周期产品信息统一平台,车间制造执行系统(MES)、产品数据管理系统(PDM),多个生产车间和工厂的总体设计、工艺流程及布局建立了数字化模型,并进行模拟仿真,实现规划、生产、运营全流程数字化管理。应用数字化三维设计与技术进行产品、工艺技术与仿真,并通过物理检测与试验进行验证与优化。利用工厂内部网络架构完成MES 系统与 ERP 系统集成,对智能装备和机器人实现互联互通。新增工业机器人 20 余台,引进智能数控设备 189 台/套,形成智能制造车间 13 个,实现生产、计划、质量、设备、工艺、设计的全过程闭环管理。该项目相比改造前生产效率提升了 35%,产品研发周期缩短了 50%,减少人员 343 人,污水排放减少了 30%,产品合格率提升到98.6% 二、项目系统模型 本项目基于离散型制造企业实现生产车间自动控制设备和 MES的互联,对生产过程人、机、物料,生产计划及任务执行情况和在制品质量信息等数据进行实时采集,并与企业管理信息系统进行交互,实现信息数据的协同应用,面向车间制造资源和产品质量信息的数据采集和协同应用,构建基于制造物联的车间级生产过程数据管理体系。 图1 车间智能制造设计模型 企业信息系统模型充分考虑综合集成。阶段性是制造企业信息系统的一个特点,所以考虑逐步实施和应用,因此系统在设计和建模方面更多的只是考虑系统本身的功能,即重点是如何满足企业当前的需求,并且由于各个系统的供应商不同,造成各个信息系统是异构的。制造业信息系统在他们的模型中不考虑与其他信息系统问题的综合一体化集成问题,因此企业业务的信息模型很难支持与未来其他系统的综合集成,故制造系统是根据自身的特点进行信息系统的设计、建模和实现离散制造。将设计层面的PDM、工艺层面的CAPP、计划层面的ERP、车间层面的MES 等生产全周期所涉及到的系统进行统一集成并构成集成框架。 图2 异构制造系统集成建模框架 PCB 制造车间的设备数量和设备种类(机器类型不同、制造商不同 、自动化程度不同)较多,每天所生产的型号款数、工装夹具、物料种类繁多等特点,每一个因素都将影响到生产效率和品质,为此,公司增加完整的管理系统来协助,在现场管理中,以设备为主导,保 证大程度地让设备有效运转起来,减少设备的停机等料时间...