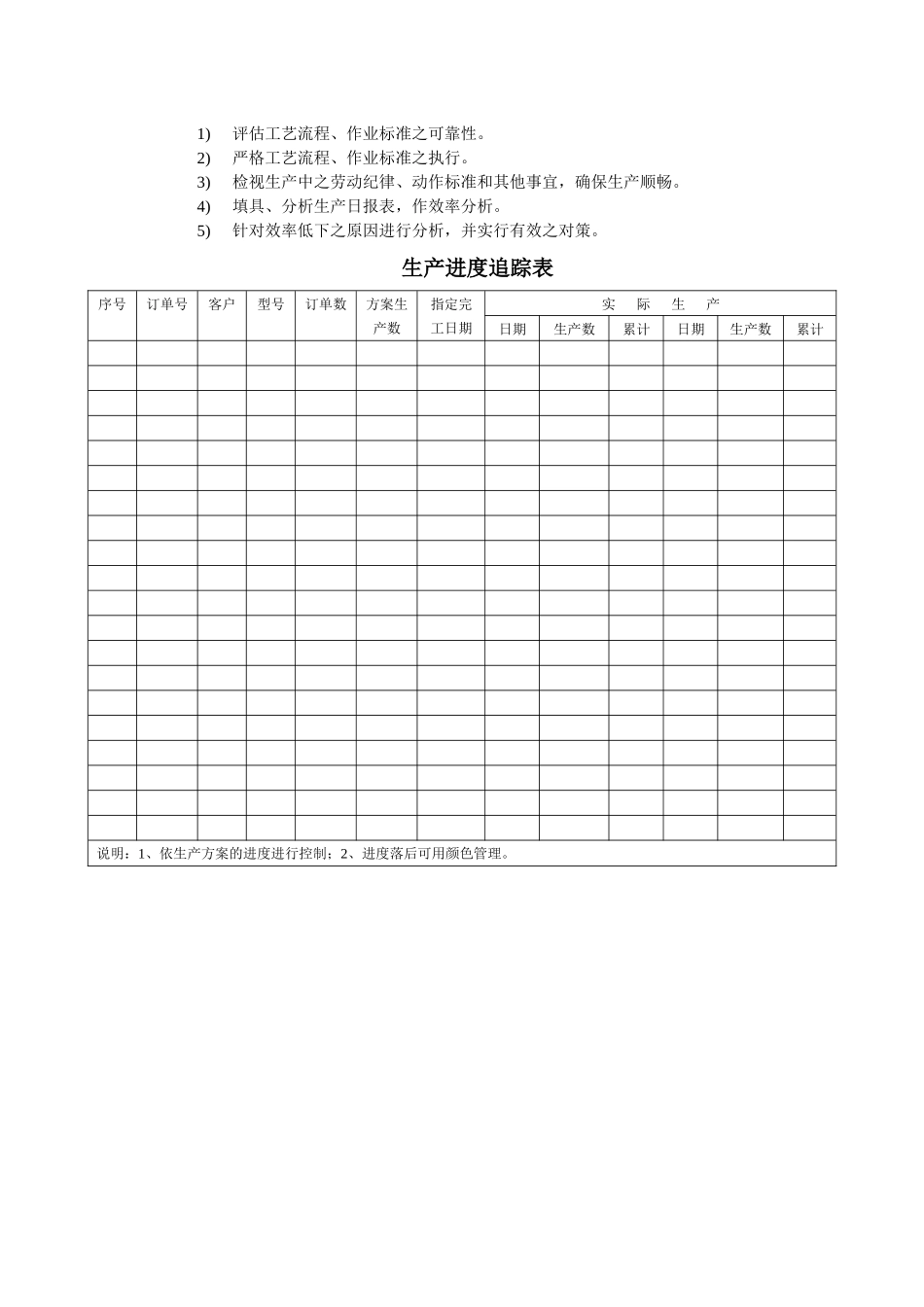

生产进度控制方法1.总那么1.1.制定目的为把握生产进度,使生产方案得以顺利执行,公司生产目标如期达成,特制定本方法。1.2.适用范围生管部对制造部执行生产方案的进度的监督、支援、协助、制造部对执行生产方案的进度的自我控制,均适用本方法。1.3.权责单位1)总经理室负责本方法制定、修改、废止之起草工作。2)总经理负责本方法制定、修改、废止这核准。2.生管部作业规定2.1.物料进度控制1)根据月生产方案及客户订单预估,编制物料需求方案,提出请购。2)根据常用物料库存状况,确定订购日期、数量及交货时间。3)根据周生产方案确认具体的物料入库时间,协调采购部作业,并对于可能缺料之订单物料作重点管理。4)根据每日生产进度安排确认次日物料缺料状况,作缺料追踪。5)处理因物料供给脱节而产生的事宜。6)处理因进度落后或提前而产生的物料供给事宜。7)处理因生产方案变更而生产的物料问题。8)处理因订单变更而导致的物料问题。2.2.生产进度控制1)编制月生产方案,作产能负荷分析,安排每日工作日历。2)编制周生产方案、安排每日生产进度。3)收集、汇总、统计、分析每日、每周之异常工时。4)收集、汇总、统计生产日报表,作生产效率分析。5)根据生产进度之异常,适时作进度安排调整,以满足交期。6)根据市场需求〔客户〕的变化,作生产方案调整变更。7)根据生产条件〔技术、品质、物料、工艺等等〕之变化,作生产方案调整变更。8)追踪影响生产进度之责任单位,督促其研拟对策加以改善。9)制作生产推移图控制生产进度。10)适时召开生产协调会或临时会议检讨生产进度。11)其他与生产进度相关的事宜处理。3.制造部作业规定3.1.生产任务安排1)根据周生产方案与每日生产进度安排,确定各课别、班组每日生产任务。2)根据各课别、班组人力、设备状况,安排每日生产任务,分配至各责任人员、设备。3)制作生产进度看板,适时统计生产任务完成情况,分析原因,适度控制。4)追踪物料供给状况,保证物料顺畅。3.2.异常状况排除一般之生产异常状况包括生产方案异常、物料异常、设备异常、制程品质异常、设计工艺异常、水电异常等。3.2.1.生产方案异常处理1)根据方案调整,作迅速合理的工作安排,保证生产效率,使总产量保持不变。2)安排因方案调整而遗留之成品、半成品、原物料之盘点、入库、清退等处理工作。3)安排因方案调整而闲置之人力做前加工或原产品生产等工作。4)安排人力以最快速度做方案更换之物料、设备等准备工作。5)利用方案调整时间作必要的...