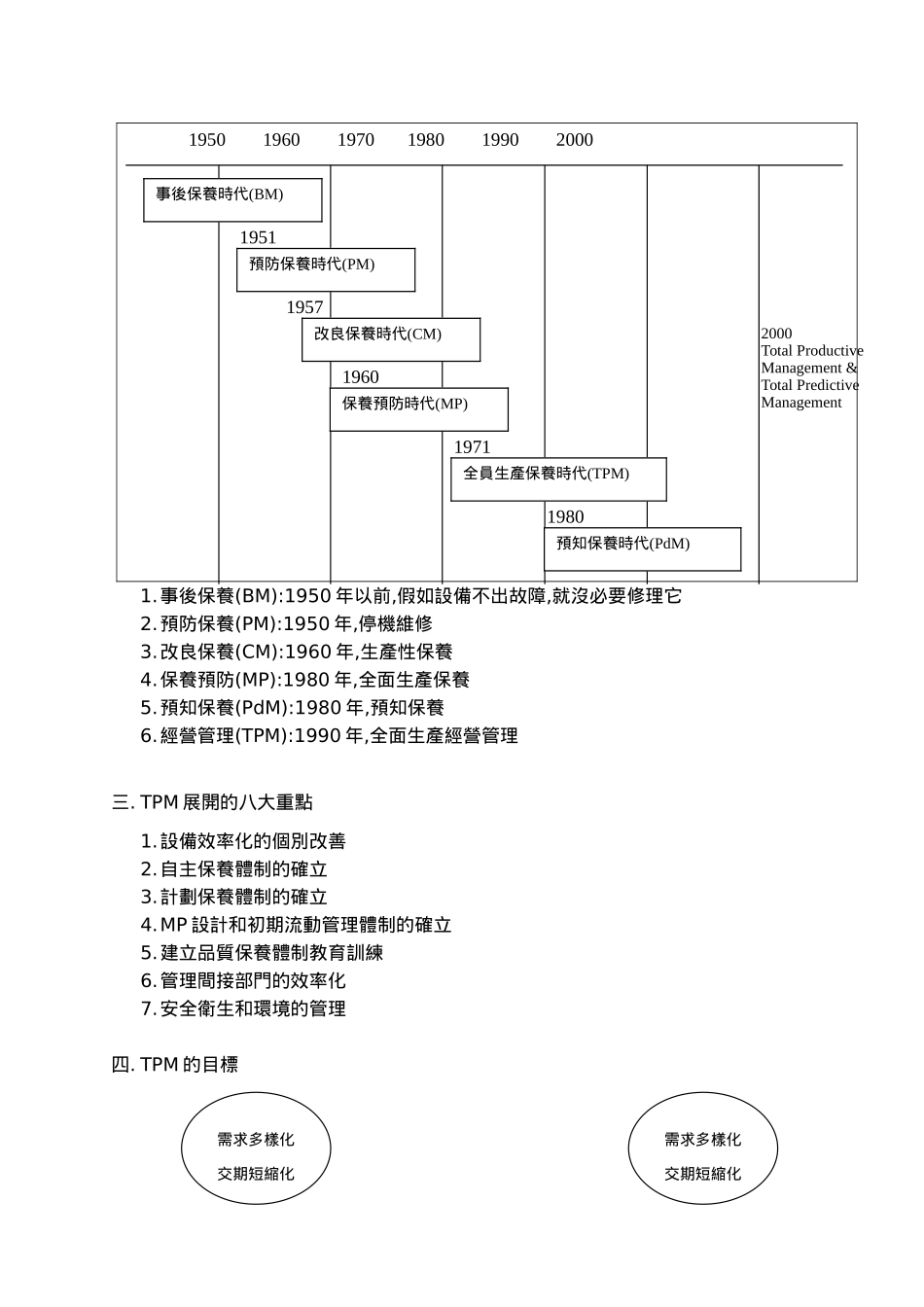

設備預防保養與管理 目 錄第一章 TPM 基本概念第二章 設備效率化改善之想法與進行方法第三章 零故障之想法與進行方法第四章 建立自主保養體制第五章 計劃保養與實施第一章:TPM 基本概念一.TPM 的定義1971 年的定義:TPM:Total Productive Maintenance 全面生產設備保養1.以達成設備的最高效率為目標2.建立以保養預防,預防保養,改良保養之設備生涯為對象的全面性生產保養製度3.規劃設備的人(計劃部門),使用者(製造部門)和保養的人(保養部門)等,所有關係者共同參與4.從高階主管到第一線全員參加5.以自主的小集團活動來推動 PM1989 年的定義TPM:Total Productive Management 全面生產設備管理1.以建立追求生產系統效率化極限的企業體制為目標2.以現場現物所構築的生產系統中以全體生命周期為對象,“”追求 零故障 ,“零不”良 ,“”零災害 ,防止所有損失於未然3.由生產部門開始,而後跨越開發,營業,管理等所有部門4.從高階主管到第一線全員參加5.以重覆小集團活動,來達成零損失二. 生產保養的歷史1.事後保養(BM):1950 年以前,假如設備不出故障,就沒必要修理它2.預防保養(PM):1950 年,停機維修3.改良保養(CM):1960 年,生產性保養4.保養預防(MP):1980 年,全面生產保養5.預知保養(PdM):1980 年,預知保養6.經營管理(TPM):1990 年,全面生產經營管理三. TPM 展開的八大重點1.設備效率化的個別改善2.自主保養體制的確立3.計劃保養體制的確立4.MP 設計和初期流動管理體制的確立5.建立品質保養體制教育訓練6.管理間接部門的效率化7.安全衛生和環境的管理四. TPM 的目標事後保養時代(BM)預防保養時代(PM)改良保養時代(CM)保養預防時代(MP)全員生產保養時代(TPM)預知保養時代(PdM) 1950 1960 1970 1980 1990 2000195119571960197119802000Total ProductiveManagement &Total Predictive Management需求多樣化交期短縮化需求多樣化交期短縮化五.TPM 的推展步驟1.經營層的決定導入2.幕僚人員的設置3.TPM 的導入教導4.基本方針與目標的設定5.建立 TPM 專責機構6.展開 TPM 的基本計劃擬訂7.TPM 正式導入大會8.效率化的個別改善9.建立自主養護體制10.建立保養部門的計劃保養體制11.提升操作,保養技術的訓練 第二章 設備效率化改善之想法與進行方法一. 設備之六大損失所謂使設備更效率化,就是發揮設備所具有之機能或性能至最高境界,反過來說就是徹底消滅阻礙效率化的損失,設備效率自然就升高TPM 的目標1. 縮短...