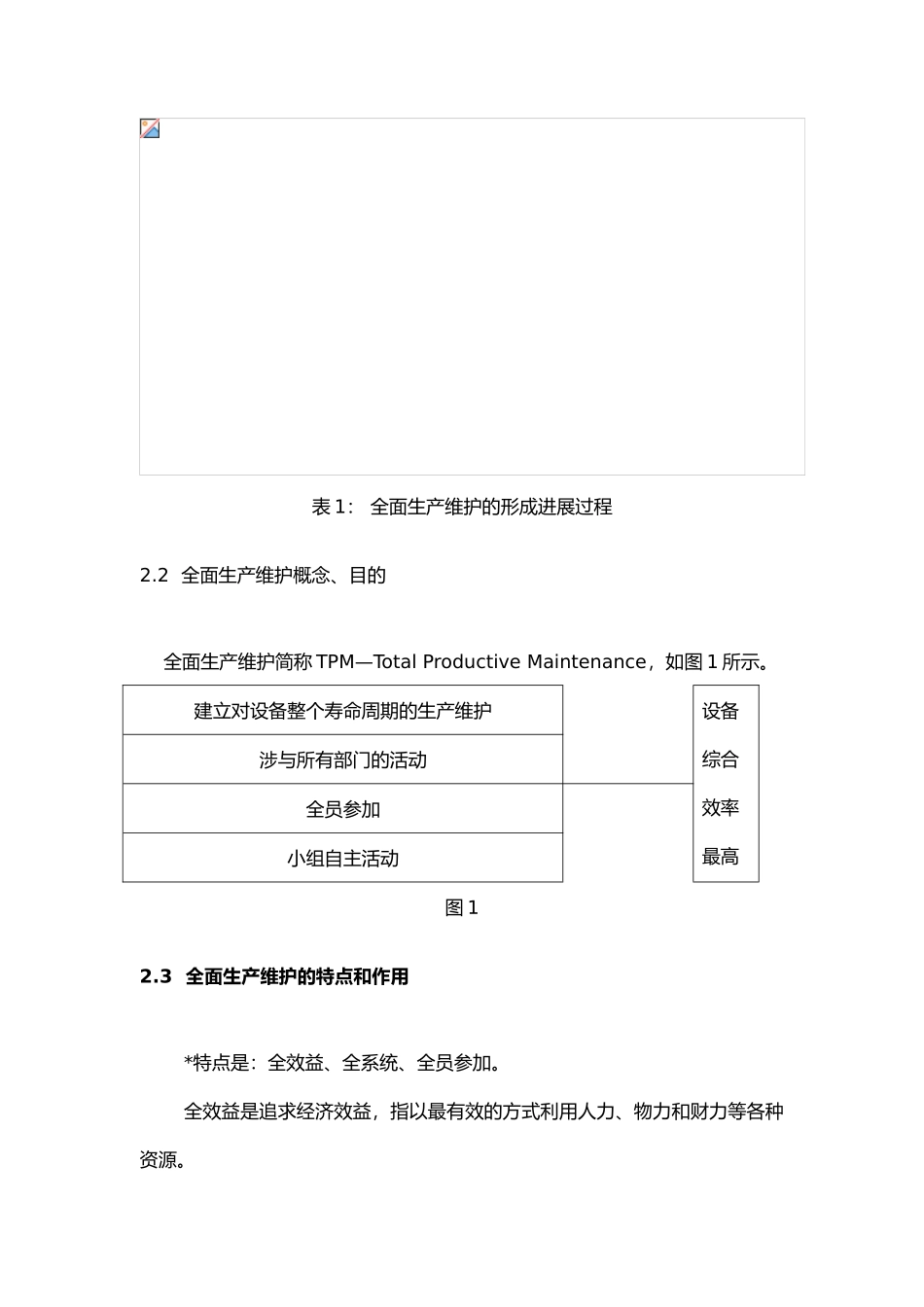

全面生产维护管理1 引言在市场经济体系日益进展,市场竞争日益激烈的今日,经济效益的提高越来越依赖于人的素养的提高,尤其是管理者素养的提高。管理科学是提高企业效益的根本途径,管理人才是实现现代化管理的重要保证。我国现有的管理水平与国际先进管理水平相比差距是很大的。管理落后是不少企业生产经营困难的重要原因之一。因此,科学管理是企业在市场经济条件下,生存和进展的重要因素,也是企业改革和进展的当务之急。现将 MOTOROLA 关于全面生产维护管理主要经验介绍给大家。2 全面生产维护的涵2.1 全面生产维护的形成和进展 MOTOROLA 的全面生产维护的形成和进展经历了 4 大进展阶段,10 个进展小阶段,每进展一个阶段都较前段有所进步。每个阶段的容和特点如表 1。表 1: 全面生产维护的形成进展过程2.2 全面生产维护概念、目的 全面生产维护简称 TPM—Total Productive Maintenance,如图 1 所示。建立对设备整个寿命周期的生产维护设备综合效率最高涉与所有部门的活动全员参加小组自主活动图 12.3 全面生产维护的特点和作用*特点是:全效益、全系统、全员参加。全效益是追求经济效益,指以最有效的方式利用人力、物力和财力等各种资源。全系统是建立对设备一生管理的全系统,维修方式系统化。全员参加是包括操作人员和小组活动,强调操作人员自主维护。*作用:① 减少设备故障损失,提高可预知运行时间② 延长设备使用寿命③ 减少生产转换时间,提高生产柔性④ 减少设备引起的质量问题2.4 设备中的六大损失 (1)六大损失,如图 2 所示图 2 设备中六大损失 (2)六大损失定义:设备故障损失:由于设备突然发生故障造成的停机损失。换模与调整损失:由于换模和调整工作造成的停机损失。空运转与暂停损失:由于一时的小毛病所造成的设备停机或空转状态。减速损失:由于设备的设计速度与实际速度之间的差异而造成的损失。加工过程的缺陷损失:由于缺陷和缺陷引起的返工而造成的损失。开工损失:从开始生产到进入稳定生产之间所发生的减产损失。(3)设备运行时间的定义:负荷时间:机器应当工作的时间,即从正常制度工作时间中扣除计划停机时间。运行时间:从负荷时间中扣除设备故障、工装调整、刀具更换等停机时间后所剩下的时间,也就是实际运行的时间。净运行时间:在运行时间中,设备按一定的速度真正工作的时间,也就是扣除小故障停机造成的停机损失和设备速度下降所造成的时间损失。有效运行时间...