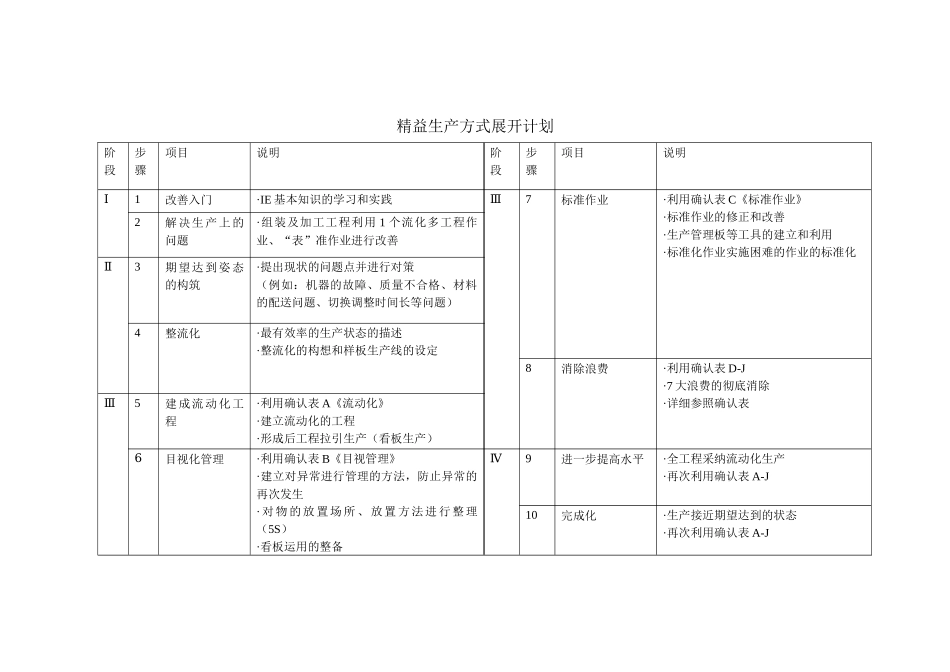

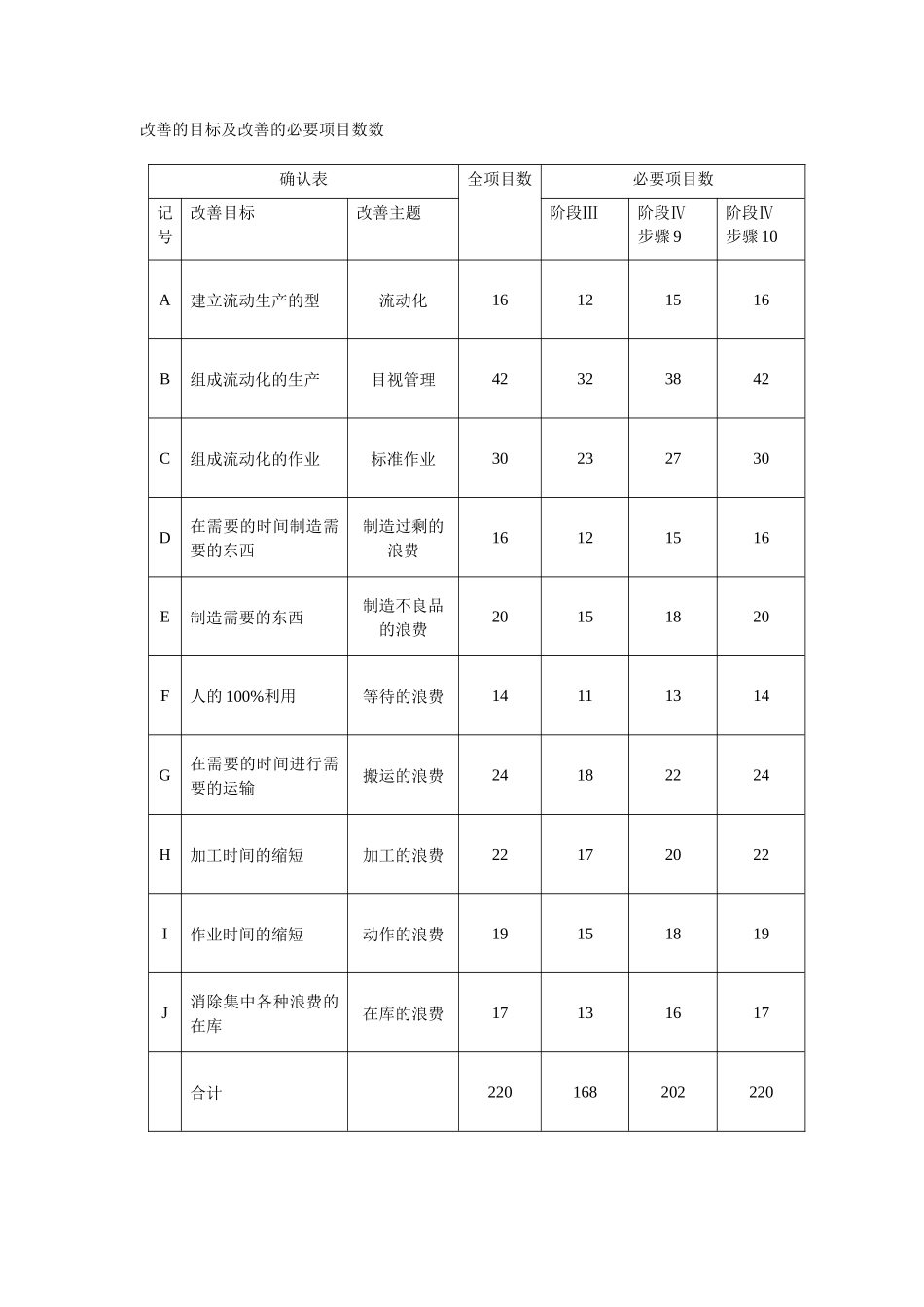

精益生产方式展开计划阶段步骤项目说明阶段步骤项目说明Ⅰ1改善入门·IE 基本知识的学习和实践Ⅲ7标准作业·利用确认表 C《标准作业》·标准作业的修正和改善·生产管理板等工具的建立和利用·标准化作业实施困难的作业的标准化2解决生产上的问题·组装及加工工程利用 1 个流化多工程作业、“表”准作业进行改善Ⅱ3期望达到姿态的构筑·提出现状的问题点并进行对策(例如:机器的故障、质量不合格、材料的配送问题、切换调整时间长等问题)4整流化·最有效率的生产状态的描述·整流化的构想和样板生产线的设定8消除浪费·利用确认表 D-J·7 大浪费的彻底消除·详细参照确认表Ⅲ5建成流动化工程·利用确认表 A《流动化》·建立流动化的工程·形成后工程拉引生产(看板生产)6目视化管理·利用确认表 B《目视管理》·建立对异常进行管理的方法,防止异常的再次发生·对物的放置场所、放置方法进行整理(5S)·看板运用的整备Ⅳ9进一步提高水平·全工程采纳流动化生产·再次利用确认表 A-J10完成化·生产接近期望达到的状态·再次利用确认表 A-J·目视管理用具的整备改善的目标及改善的必要项目数数确认表全项目数必要项目数记号改善目标改善主题阶段Ⅲ阶段Ⅳ步骤 9阶段Ⅳ步骤 10A建立流动生产的型流动化16121516B组成流动化的生产目视管理42323842C组成流动化的作业标准作业30232730D在需要的时间制造需要的东西制造过剩的浪费16121516E制造需要的东西制造不良品的浪费20151820F人的 100%利用等待的浪费14111314G在需要的时间进行需要的运输搬运的浪费24182224H加工时间的缩短加工的浪费22172022I作业时间的缩短动作的浪费19151819J消除集中各种浪费的在库在库的浪费17131617合计220168202220样板生产线的现状调查项目加工工序单件加工时间(s)不良率(%)设备数(台)月平均产量(个)人数(人)平 均 故 障 时 间 ( s/月)切换时间(s)稼动率(%)可动率(%)在库数量(月) 部 门: 作成者: 整流化的构想对象产品: 年 月 日项目记入1.期待达到状态的形象2.整流化生产线 的 概 要 流程图3.生产线的生产 品 种 和 生产量生 产线名生产线性格( 专 用 、 混 流 、 特别)生产线投入的主要产品品种或产品编号数量(日生产量)T/T现状人数4.平面布置概要【现状】【整流化构想】Page1/2年 月 日部门:做成:主要改善成员: 样 板 生 产 线 设 定(注:除 1、2、8 项外,记入现状)项目记入1....