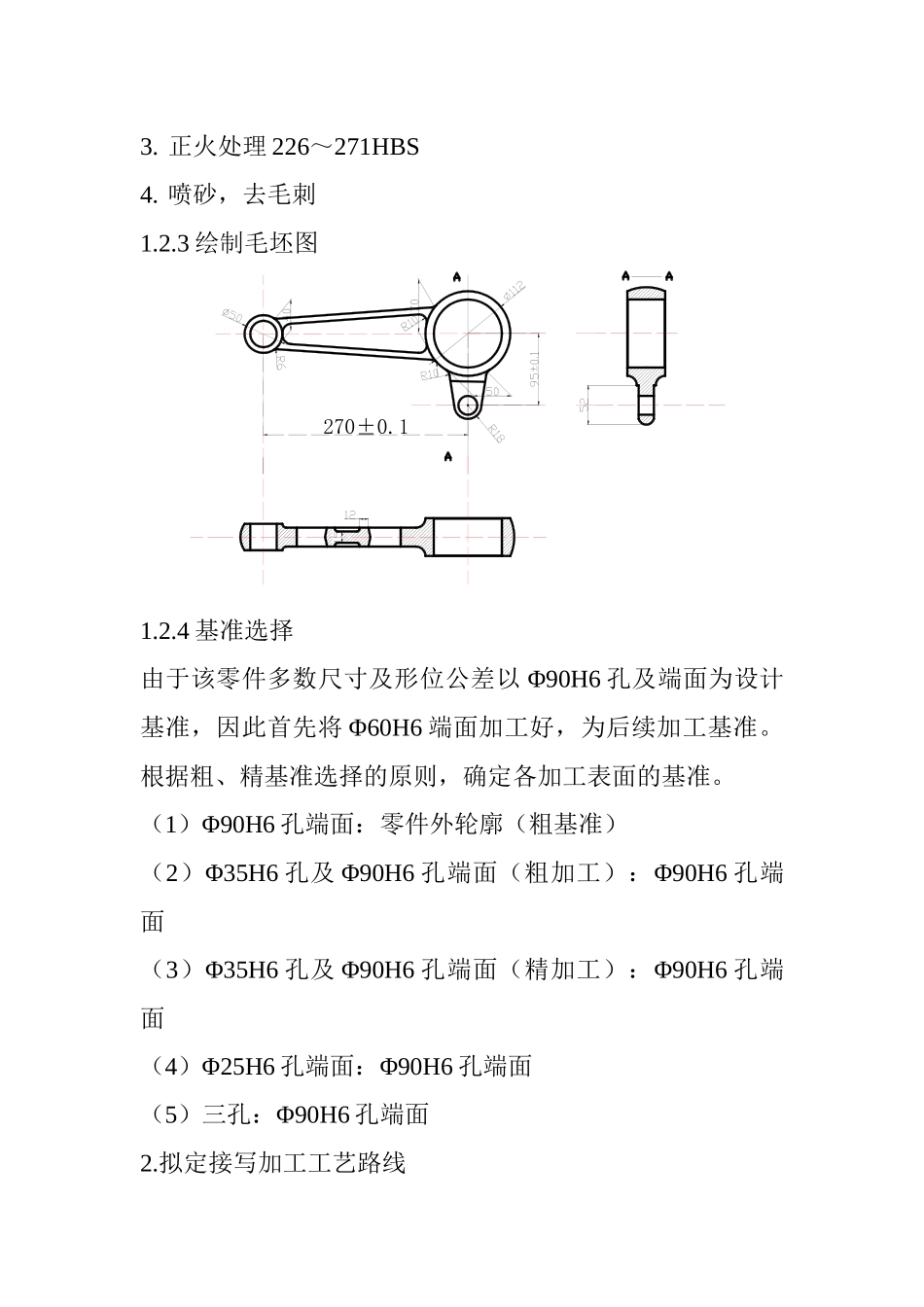

目录1.零件的加工工艺设计-----------------------1 1.1 零件的工艺性审查 1.2 基准的选择2.拟定机械加工工艺路线--------------------3 2.1 确定各加工表面的加工方法及路线3.选择机床设备及工艺设备-----------------74.小结--------------------------------------------85.参考文献--------------------------------------91.零件的加工工艺设计 1.1 零件的工艺性审查 1.1.1 零件的结构特点 该零件是用三孔形成,中间孔为支力点,常常靠两头的小孔来传递动力作用,其中作为支力点的大孔为 Φ90H6,小孔及耳部分别为 Φ35H6 和 Φ25H6。 1.1.2 主要技术要求零件的主要技术要求为:连杆不得有裂纹、夹渣等缺陷。热处理后 226~271HBS。1.2 基准的选择1.2.1 毛坯的类型及制造方法零件材料为 45 钢,考虑零件形状,应用模锻毛坯。由于零件是中批量生产,所以设备要充分利用,以减少投资、降低成本。故确定工艺的基本特征:毛坯采纳效率高和质量较好的制造方法:拟定成的工艺过程卡和机械加工工序卡片。1.2.2 确定毛坯的制造方法和技术要求。由于该零件的尺寸不大,而且工件上有许多表面不切削加工,故模锻。毛坯的技术要求:1. 不得有裂纹、夹渣等缺陷/2. 锻造拔模斜度不大于 7·3. 正火处理 226~271HBS4. 喷砂,去毛刺1.2.3 绘制毛坯图1.2.4 基准选择由于该零件多数尺寸及形位公差以 Φ90H6 孔及端面为设计基准,因此首先将 Φ60H6 端面加工好,为后续加工基准。根据粗、精基准选择的原则,确定各加工表面的基准。(1)Φ90H6 孔端面:零件外轮廓(粗基准)(2)Φ35H6 孔及 Φ90H6 孔端面(粗加工):Φ90H6 孔端面(3)Φ35H6 孔及 Φ90H6 孔端面(精加工):Φ90H6 孔端面(4)Φ25H6 孔端面:Φ90H6 孔端面(5)三孔:Φ90H6 孔端面2.拟定接写加工工艺路线270±0.1 该三孔连杆零件加工表面:大头孔、小头孔及耳部端面。根据各加工表面的精度要求和粗糙度要求。Φ90H6 孔 加 工 路 线 为 : 粗 镗 — 精 镗 。 加 工 方 法 为 镗 。Φ35H6 孔加工路线为:钻—粗镗—精镗,加工方法为钻。Φ25H6 孔:钻—粗镗—精镗,加工方法为钻。 2.2 拟定加工工艺路线方案(一)工序一 模锻毛坯工序二 正火处理工序三 喷砂,去毛刺工序四 铣大头孔端面工序五 以大头孔端面位基准铣小头孔端面工序六 以大头孔端面位基准铣耳部孔端面工序七 钻小头孔至 Φ29mm,耳部至 Φ1...