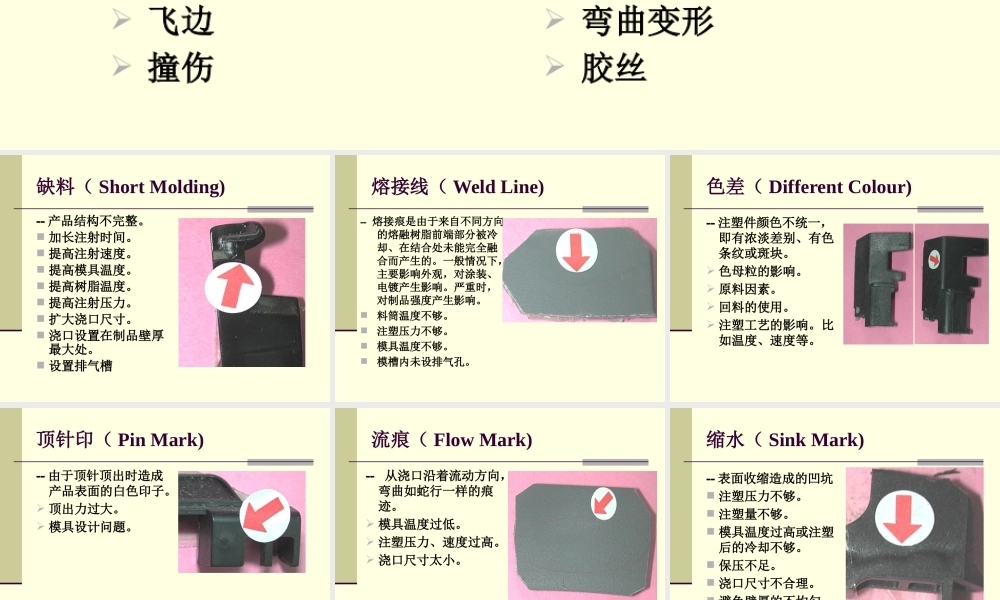

塑胶产品常见缺陷有: 缺料 熔接线 色差 顶针印 流痕 缩水 划伤 水口高出 修坏 飞边 撞伤 裂痕 黑点 油污 汽泡 断裂 银丝 顶针断 烧焦 模具印 弯曲变形 胶丝缺料( Short Molding)-- 产品结构不完整。 加长注射时间。 提高注射速度。 提高模具温度。 提高树脂温度。 提高注射压力。 扩大浇口尺寸。 浇口设置在制品壁厚最大处。 设置排气槽熔接线( Weld Line)-- 熔接痕是由于来自不同方向的熔融树脂前端部分被冷却、在结合处未能完全融合而产生的。一般情况下,主要影响外观,对涂装、电镀产生影响。严重时,对制品强度产生影响。料筒温度不够。注塑压力不够。模具温度不够。模槽内未设排气孔。 色差( Different Colour)-- 注塑件颜色不统一,即有浓淡差别、有色条纹或斑块。 色母粒的影响。 原料因素。 回料的使用。 注塑工艺的影响。比如温度、速度等。顶针印( Pin Mark)-- 由于顶针顶出时造成产品表面的白色印子。 顶出力过大。 模具设计问题。流痕( Flow Mark)-- 从浇口沿着流动方向,弯曲如蛇行一样的痕迹。 模具温度过低。 注塑压力、速度过高。 浇口尺寸太小。 缩水( Sink Mark)-- 表面收缩造成的凹坑 注塑压力不够。 注塑量不够。 模具温度过高或注塑后的冷却不够。 保压不足。 浇口尺寸不合理。 避免壁厚的不均匀。划伤( Scratches)-- 产品表面较浅的伤痕。错误的操作方式。机械手造成。顶针造成。产品放置不当。包装造成。模具本身造成。注:一般如果划伤出现的位置和状况有规律基本上可以认为是由于模具、机械手或调机造成。水口高出( High Gating)-- 浇口处高出产品表面的部分。 模具设计的问题。修伤( Over Cut)-- 产品的边缘部位被削的凹凸不平。 操作工操作不当造成。 缺少相关的培训。飞边( Flash)-- 即产品分型面边缘出现的毛边。 模具老化。 注射压力过高。 机器锁模力不够。 注射压力过高。 调整准确模具的结合面等部位。 模具排气不良。撞伤( Dented)-- 产品表面出现的点状的凹痕 操作不规范造成。 机械手造成。 模具本身问题。裂痕( Crack Mark)-- 产品裂开的痕迹。 可采用降低注射压力,加大脱模斜度,增加推杆的数量或面积,减小模具表面粗糙度值等方法改善,当然,...