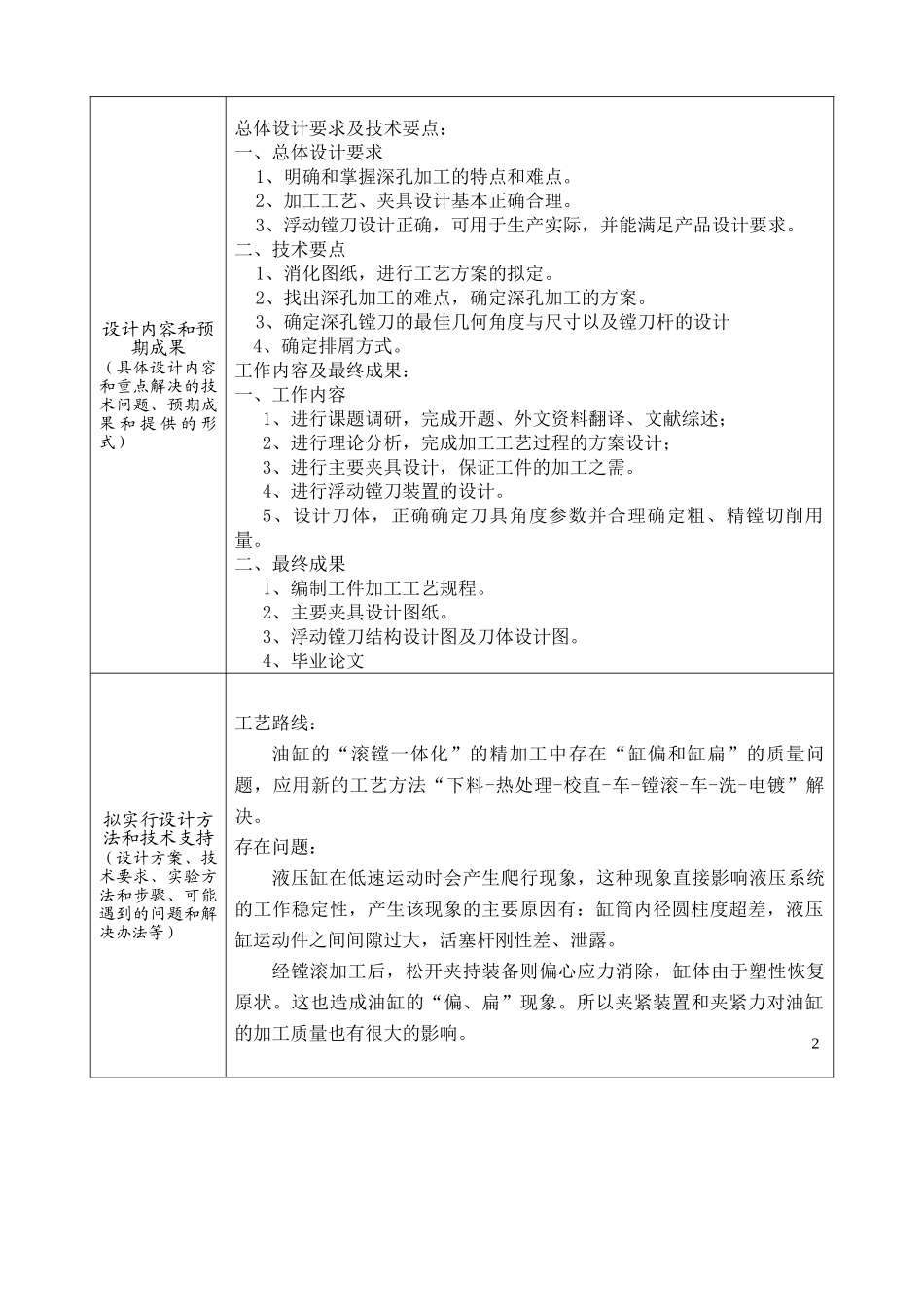

理工科类本科生毕业设计(论文)开题报告论文(设计)题目单体液压支柱油缸加工工艺、夹具及深孔浮动镗刀设计作者所在系别机械工程作者所在专业机械设计制造及其自动化作者所在班级 作 者 姓 名 作 者 学 号3指导老师姓名 指导老师职称 教授完 成 时 间2 年 月 毕业设计(论文)开题报告学生姓名 专 业机械设计制造及其自动化班 级 指导老师姓名 职 称 教授工作单位 课题来源老师自拟课题课题性质应用设计课题名称单体液压支柱油缸加工工艺、夹具及深孔浮动镗刀设计本设计的科学依据(科学意义和应用前景,国内外讨论概况,目前技术现状、水平和进展趋势等)随着液压行业的飞速进展和市场需求量的增加,液压缸作为液压系统的主要执行元件,它的需求量日益增多。液压缸的质量好坏和加工效率高低,直接影响液压缸的使用寿命和生产效率。因此液压缸的加工工艺十分重要。国内现状: 国内液压缸缸体的内孔加工,主要采纳热扎无缝管材的镗削工艺和冷拔无缝管材的珩磨工艺。热 扎 工 艺 过 程 为 : 粗 镗 — 精 镗 — 浮 镗 — 滚 压 ( 简 称 “ 三 镗 一滚”)。共四道工序。每道工序都要更换一种刀具,更换过程复杂,人工劳动强度大,整个过程金属去处率高,加工效率低。加工质量受刀具和工人技术熟练程度影响。因此,加工质量不稳定。选用冷拔管材制造液压缸体,同时采纳珩磨工艺。这种工艺方法去除率低,加工效率高。但由于采纳砂条强力珩磨,内孔表面残留螺旋网纹状刀痕;表面粗糙度之达 Ra0.4μm 左右;而且砂条上的磨粒嵌入缸体内壁,给清洁带来不便;另外由于冷拔技术不够完善,常会造成珩磨后内孔变形。因此,这种加工工艺目前尚未推广。国外现状:目前,国外一些液压缸生产厂家的缸体大多采纳冷拔管材的珩磨工艺及一种新型的加工工艺——刮削辊光加工工艺。其突出特点是:内孔的一次走刀成形,最大加工余量可达 8-15mm,最小加工余量 0.3mm,粗镗、浮镗、滚压集成一体,粗镗刀(与刀体刚性连接)担负大部分金属的切削,留浮镗余量 0.5-1.0mm;浮镗刀在高压油的作用下涨开进行浮镗。这种方法加工效率高,成本低,加工表面质量好。1设计内容和预期成果(具体设计内容和重点解决的技术问题、预期成果 和 提 供 的 形式)总体设计要求及技术要点:一、总体设计要求1、明确和掌握深孔加工的特点和难点。2、加工工艺、夹具设计基本正确合理。3、浮动镗刀设计正确,可用于生产实际,并能满足...