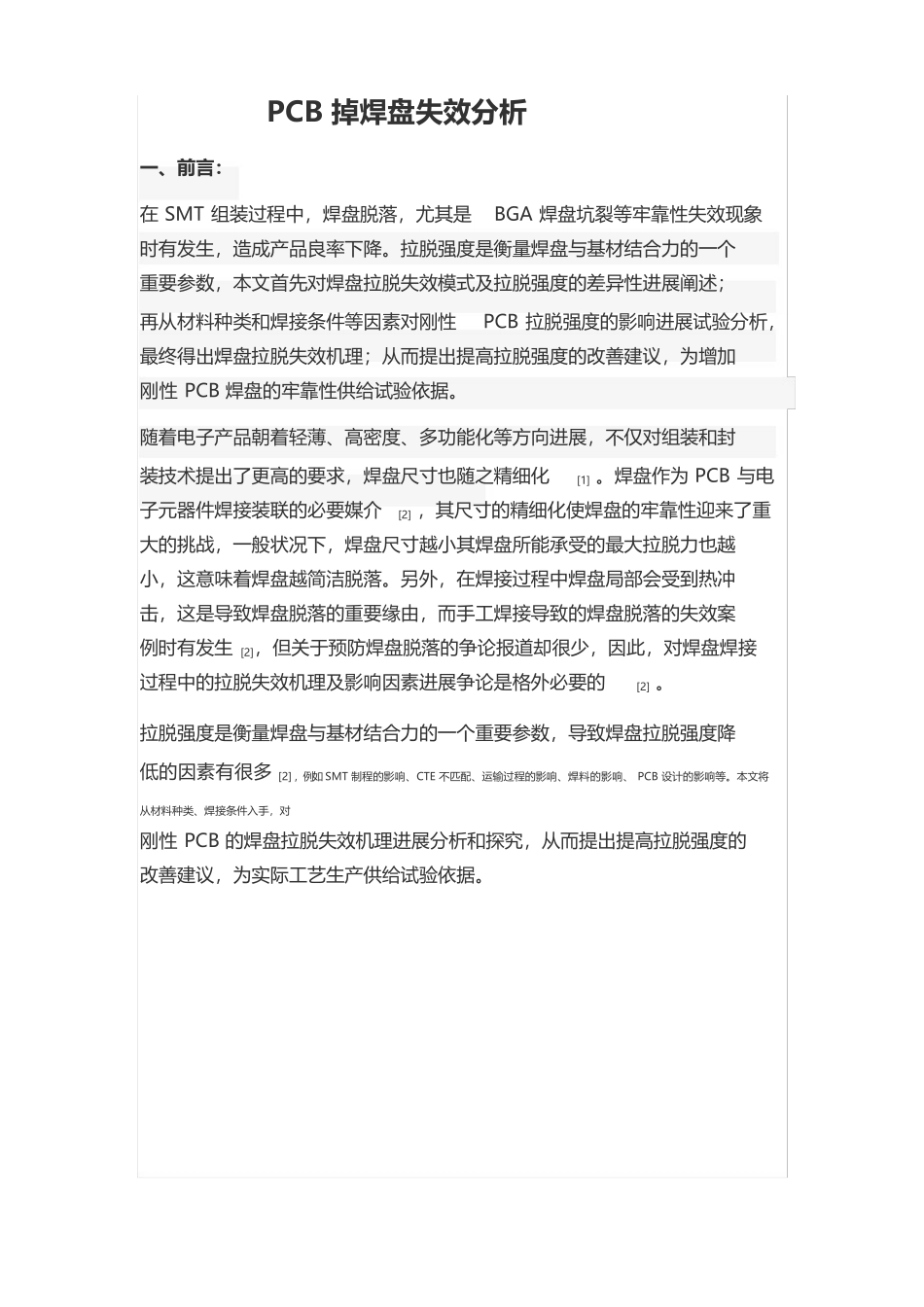

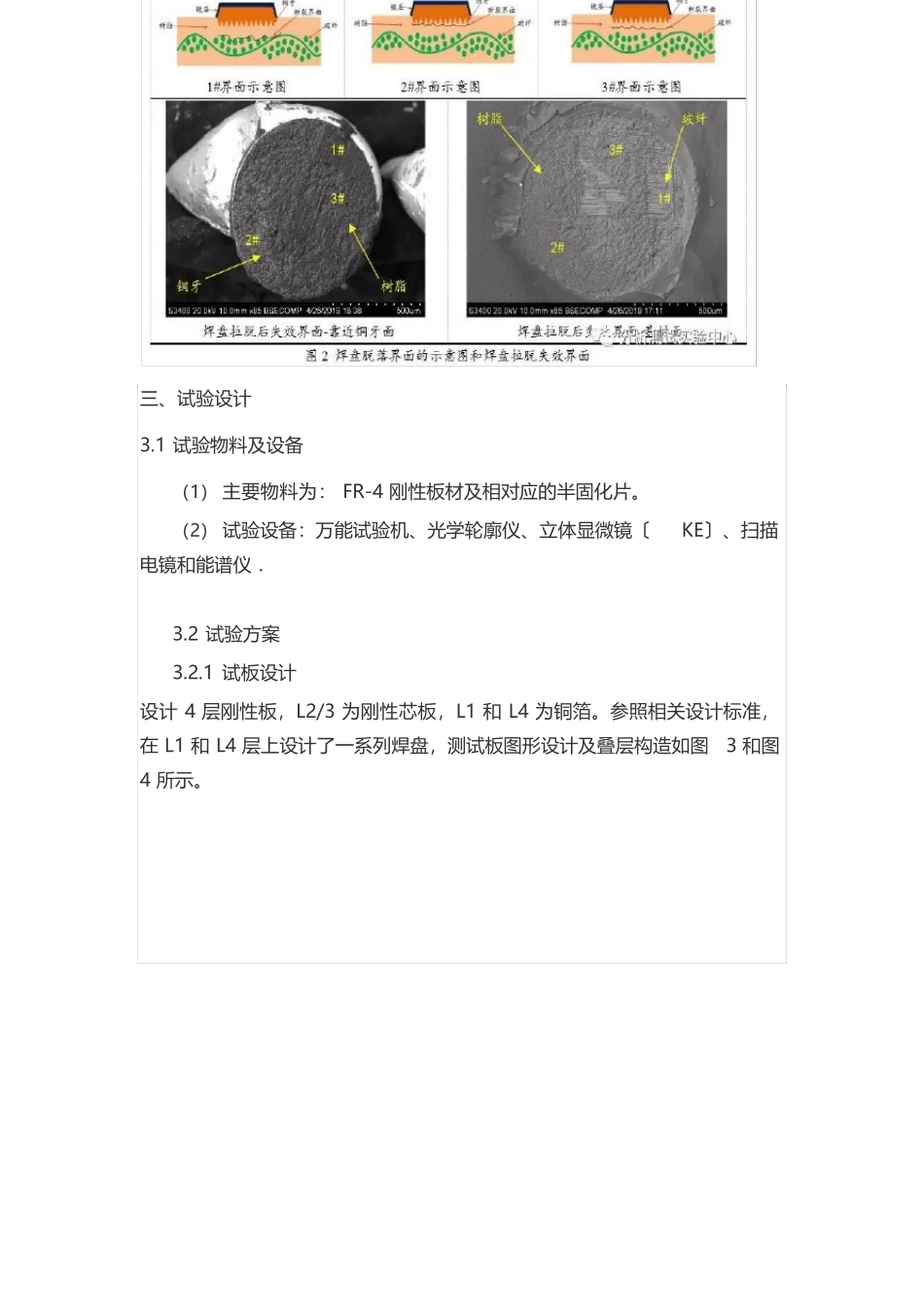

PCB 掉焊盘失效分析一、前言:在 SMT 组装过程中,焊盘脱落,尤其是BGA 焊盘坑裂等牢靠性失效现象时有发生,造成产品良率下降。拉脱强度是衡量焊盘与基材结合力的一个重要参数,本文首先对焊盘拉脱失效模式及拉脱强度的差异性进展阐述;再从材料种类和焊接条件等因素对刚性PCB 拉脱强度的影响进展试验分析, 最终得出焊盘拉脱失效机理;从而提出提高拉脱强度的改善建议,为增加刚性 PCB 焊盘的牢靠性供给试验依据。随着电子产品朝着轻薄、高密度、多功能化等方向进展,不仅对组装和封装技术提出了更高的要求,焊盘尺寸也随之精细化[1] 。焊盘作为 PCB 与电子元器件焊接装联的必要媒介[2] ,其尺寸的精细化使焊盘的牢靠性迎来了重大的挑战,一般状况下,焊盘尺寸越小其焊盘所能承受的最大拉脱力也越小,这意味着焊盘越简洁脱落。另外,在焊接过程中焊盘局部会受到热冲 击,这是导致焊盘脱落的重要缘由,而手工焊接导致的焊盘脱落的失效案 例时有发生 [2],但关于预防焊盘脱落的争论报道却很少,因此,对焊盘焊接过程中的拉脱失效机理及影响因素进展争论是格外必要的[2] 。拉脱强度是衡量焊盘与基材结合力的一个重要参数,导致焊盘拉脱强度降低的因素有很多 [2] ,例如 SMT 制程的影响、CTE 不匹配、运输过程的影响、焊料的影响、 PCB 设计的影响等。本文将从材料种类、焊接条件入手,对刚性 PCB 的焊盘拉脱失效机理进展分析和探究,从而提出提高拉脱强度的改善建议,为实际工艺生产供给试验依据。焊盘是由基铜、电镀铜层、外表镀覆层等构成,基铜层的铜牙与板材的树脂之间形成物理结合力,该结合力影响着其拉脱强度,焊盘的外表和截面二、焊盘拉脱失效模式如图 1 所示。一般地,焊盘脱落的界面可分为四种:1.玻纤与树脂界面;2.铜牙与树脂界面〔铜牙残留局部树脂〕;3.树脂与树脂界面〔与固化剂发生交联反响, 生成立体网状构造的产物, 结合力最大〕;4.铜牙完全与树脂分别的界面〔基铜缺失导致,制程缺陷不予争论〕。1~3# 界面示意图和焊盘拉脱失效界面如图2 所示。三、试验设计3.1 试验物料及设备(1) 主要物料为: FR-4 刚性板材及相对应的半固化片。(2) 试验设备:万能试验机、光学轮廓仪、立体显微镜〔KE〕、扫描电镜和能谱仪 .3.2 试验方案3.2.1 试板设计设计 4 层刚性板,L2/3 为刚性芯板,L1 和 L4 为铜箔。参照相关设计标准, 在 L1 和 L4 层上设计了一系列焊盘,测试板图形设计及...