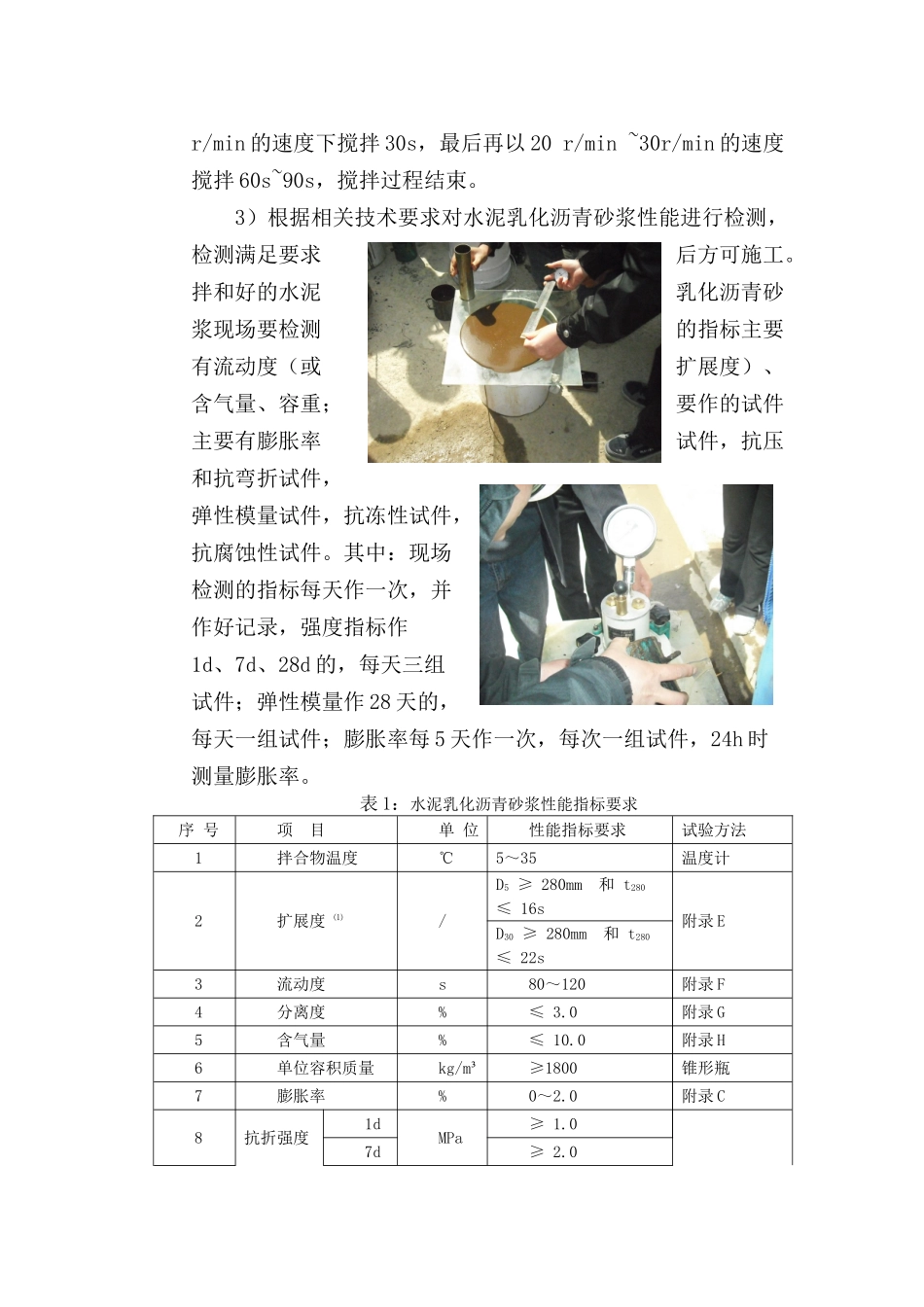

水泥乳化沥青砂浆灌注施工质量控制方法总结1.概述水泥乳化沥青砂浆是由干料(主要由水泥、膨胀剂、砂、填料、加气剂等组成)、乳化沥青、水、减水剂和消泡剂等原料在特定的搅拌设备上按一定的搅拌工艺搅拌制得的具有特定性能的砂浆。 水泥乳化沥青砂浆中含有大量的无机、有机成分以及各种类型的表面活性剂,使得砂浆的配制技术较为复杂,敏感性较强,施工过程中专业化程度要求较高,质量控制较难。2.施工质量控制要点2.1 原材料质量控制1)原材料进厂(场)后,根据同厂家、同批号、同品种、同出厂日期的产品进行见证取样,抽检频率为乳化沥青不大于200t、减水剂不大于 50t、干料不大于 500t。2)原材料的储存按品种、生产厂家分别储存。不同品种、不同生产厂家的原材料不得混装、混堆,避开阳光直射,防潮、防雨淋。3)原材料在运输、储存过程中,其温度严格控制在 5~35℃内,环境温度低于 5℃或大于 35℃时,对原材料必须实行控温措施。4)严格控制原材料仓储时间,乳化沥青的储存时间不宜大于 3 个月,干料的储存时间不宜大于 1 个半月,2.2 灌注前质量控制1)封边前,采纳钢板尺逐一对轨道板板缝厚度进行量测、检查,水泥沥青砂浆层的厚度不得小于 20mm,不宜超过 40mm。2)封边前,必须用高压水枪对底座板顶面和轨道板底进行冲洗和充分湿润,即将封边时观察板腔是否有明水或过份干燥,若有明水则采纳潮湿的棉纱或土工布等吸水材料来回擦拭,若干燥则重新进行湿润。3)轨道板纵向封边采纳封边带,横向封边采纳干硬性水泥乳化沥青砂浆,高度高于轨道板底 2cm。封边带采纳角钢紧贴轨道板边缘定位,专用夹具固定,每块板设排气孔共 6个。 4)为避开在砂浆灌注时轨道板产生浮动,必须对每块轨道板均安装压紧装置。压紧装置设置在轨道板的外侧中部和安装圆锥体用过的锚杆处。在锚杆上用螺母充分拧紧,以防止轨道板移动。每块板安装 4 个压紧装置,每条侧边各 1 个,横缝处 2 个。锚固螺杆采纳不小于 φ16 的精轧螺纹钢筋,锚杆锚入深度为:当超高小于等于 45mm 时为15cm,当超高大于 45mm时为 20cm。另外,施工之前必须做拉拔试验,保证锚杆最小能够承受 30kN的拉力。2.3 砂浆拌制质量控制1)严格控制原材料的称量最大允许偏差(按重量计):乳化沥青±1%、干料±1%、外加剂±0.5%、拌合用水±1%、消泡剂±0.5%。2)水泥乳化沥青砂浆的拌和工艺严格根据工艺参数进行,否则会对砂浆的质量产生一定的影响,基本的加料顺...