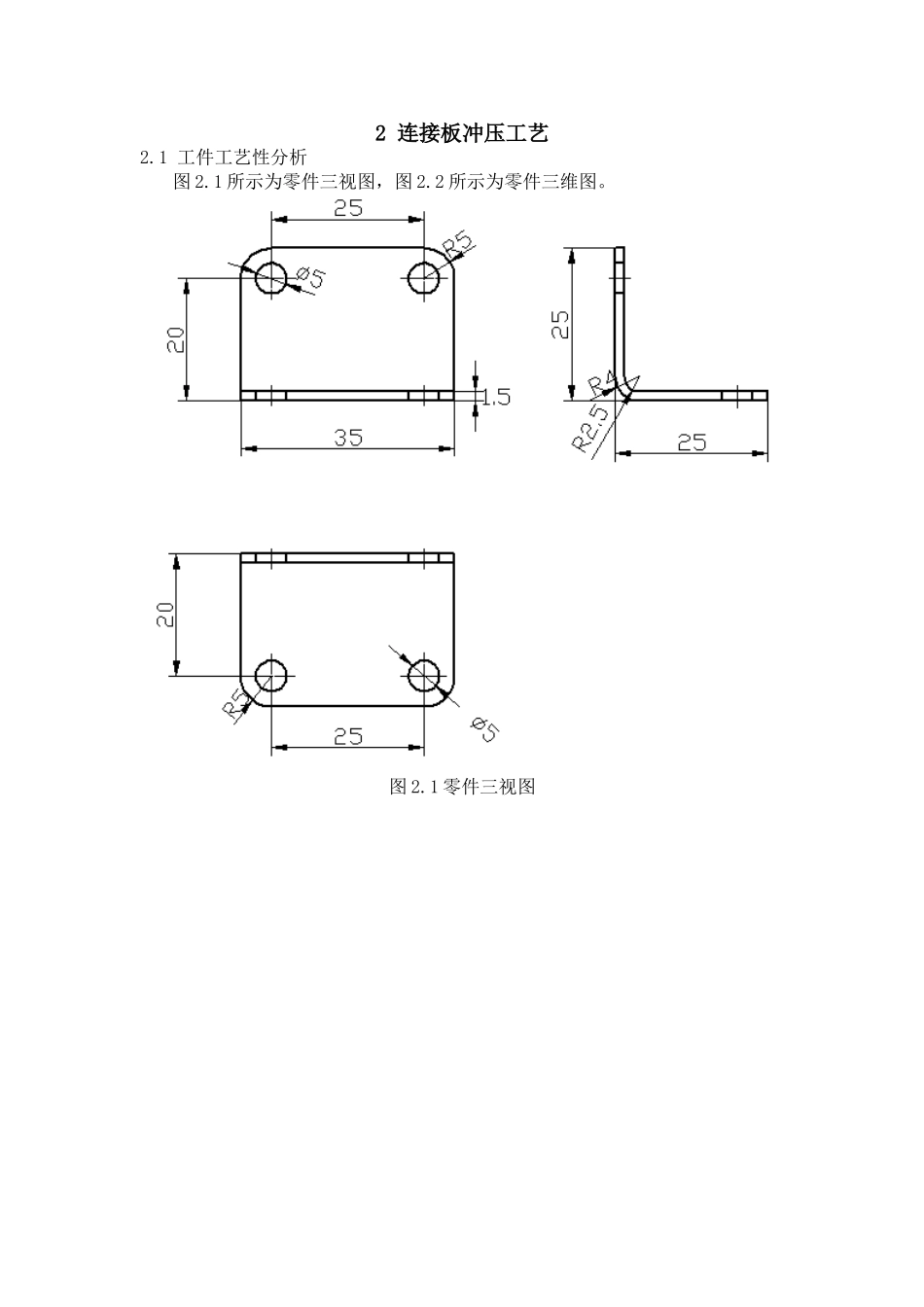

2连接板冲压工艺2.1工件工艺性分析图2.1所示为零件三视图,图2.2所示为零件三维图。图2.1零件三视图图2.2零件三维图材料为310不锈钢(奥氏体耐热不锈钢),该不锈钢属于普通退火冷轧钢,具有良好的冲裁性能,生产批量为大批量生产。从零件图可知,该连接板零件结构简单,呈中心对称,结构工艺性良好,适合冲裁。零件尺寸要求:长度:宽度:厚度:2.2工艺方案的确定该零件所需的基本冲压工序为落料、冲孔、弯曲,可采用以下三种工艺方案:方案一:落料→冲孔→弯曲(单工序模)方案二:落料→冲孔+弯曲(复合模)方案三:落料+冲孔→弯曲(复合模)单工序模与复合模的特点比较:单工序模:(1)冲裁精度低;(2)冲压生产率低,压力机一次行程只能完成一道工序;(3)实现机械化、自动化的可能性较易,尤其适合在多工位压力机上实现自动化;(4)生产通用性好,适合中小批量生产;(5)结构简单,制造周期短,价格低。复合模:(1)冲压精度较高;(2)冲压生产率高,压力机一次行程中可以完成两道或两道以上的工序;(3)实现机械化、自动化的可能性难,制品和废料排除较复杂,可实现部分机械化;(4)生产通用性差,适合于大批量生产;(5)模具结构复杂、价格较高。方案一:采用单工序模生产方式,先落料再冲孔,最后弯曲。该方案模具结构简单,但需要三道工序,三副模具,生产效率低,由于零件较小,操作也不方便。同时,孔边距尺寸精度不易保证。方案二:先落料,然后冲孔与弯曲复合,这样虽然只需两副模具,但这种复合模具制造较难、成本较高,且孔边距的精度不易保证。方案三:落料与冲孔复合,然后再弯曲。精度较高,模具结构也较方案二简单。综上所述,为了提高生产率和保证零件尺寸精度,决定采用方案三的复合模生产。2.3排样图设计2.3.1排样图的意义冲裁件在条料、带料或板料上的布置方法叫排样。合理排样是降低成本和保证制件质量及模具寿命的有效措施。排样的原则:(1)提高材料利用率;(2)操作方便、安全,降低操作者劳动强度;(3)模具简单、寿命较高;(4)保证制件质量和制件对板料纤维方向的要求。大批量生产时,材料费用一般占冲裁件的成本的60%以上。因此,材料的经济利用是一个重要问题,特别对贵重的有色金属。排样的合理与否将影响到材料的经济利用、冲裁质量、生产效率、模具结构与寿命、生产操作方便与安全等。排样的意义就在于保证用最小的材料消耗和最高的劳动生产率得到合格的零件。2.3.2排样方式的选择方案一:有废料排样——制件与制件之间以及制件与条料侧边之间都有工艺余料(称搭边)存在。即冲件周边都留有搭边。有废料排样的材料利用率较低,但制件的质量和冲模的寿命较高,常用于制件形状复杂、尺寸精度要求较高的排样。方案二:少废料排样——只在制件之间或制件与条料侧边之间留有搭边。因受剪切条料和定位误差的影响,冲件质量差,模具寿命较方案一低,但材料利用率较高,常用于某些尺寸要求不高的制件排样。方案三:无废料排样——制件与制件之间以及制件与条料侧边之间均无搭边存在。冲件的质量和模具寿命更低一些,但材料利用率最高。通过上述三种方案的分析比较,综合考虑模具寿命和工件质量,该冲件的排样方式选择方案一较好。考虑模具结构和制造成本,有废料排样的具体形式选择直排最佳。2.3.3搭边值与条料宽度搭边可以起到补偿定位误差的作用,保持条料有一定的刚度,以保证工件质量和送料方便。搭边过大,浪费材料;搭边过小,冲裁时容易翘曲或被拉断,不仅会增大冲件毛刺,有时还会拉入凸、凹模间隙中损坏模具刃口,降低模具寿命,影响送料工作。搭边值通常由经验值确定,查表2-1最小搭边值。表2-1料厚圆形非圆形往复送料~11.51.521.5321~221.52.523.52.52~32.5232.543.5表2-2条料宽度B材料厚度t~11~22~33~5~500.40.50.70.950~1000.50.60.81.0100~1500.60.70.91.1根据零件厚度t=1.5mm,查表2-1与2-2,确定搭边值a=2.5mm,b=2,=0.5挡料销定位(采用无侧压装置),条料宽度B横向进料:=(D+2b+)B=(35+2×2+0.5)-△0=mm纵向进料:=(D+2b+)=(46.8+2×2+0.5)-△0=mm2.3.4确定步距送料步距A:条料在模具上每次送进的距离称为送料...