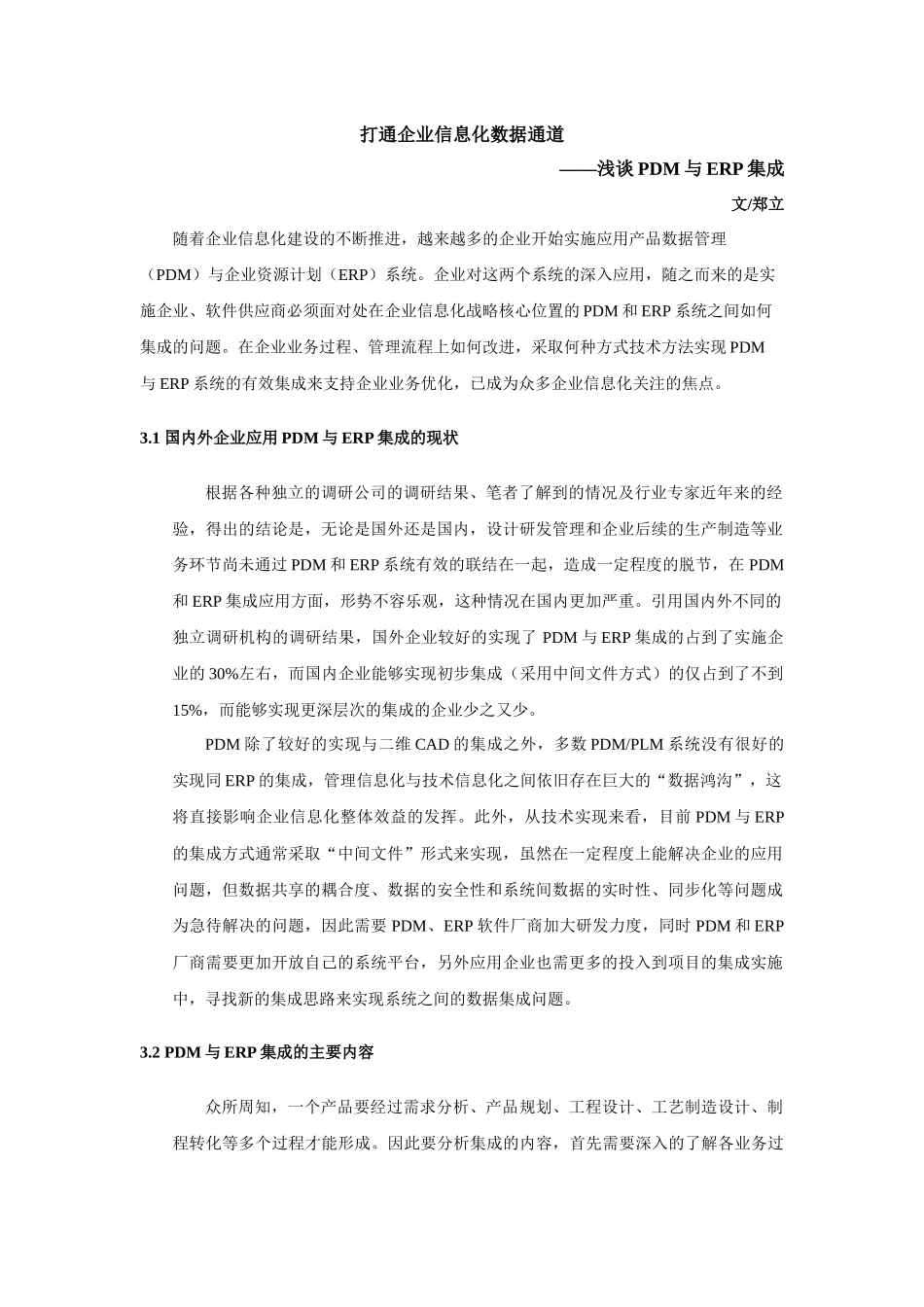

打通企业信息化数据通道——浅谈PDM与ERP集成文/郑立随着企业信息化建设的不断推进,越来越多的企业开始实施应用产品数据管理(PDM)与企业资源计划(ERP)系统。企业对这两个系统的深入应用,随之而来的是实施企业、软件供应商必须面对处在企业信息化战略核心位置的PDM和ERP系统之间如何集成的问题。在企业业务过程、管理流程上如何改进,采取何种方式技术方法实现PDM与ERP系统的有效集成来支持企业业务优化,已成为众多企业信息化关注的焦点。3.1国内外企业应用PDM与ERP集成的现状根据各种独立的调研公司的调研结果、笔者了解到的情况及行业专家近年来的经验,得出的结论是,无论是国外还是国内,设计研发管理和企业后续的生产制造等业务环节尚未通过PDM和ERP系统有效的联结在一起,造成一定程度的脱节,在PDM和ERP集成应用方面,形势不容乐观,这种情况在国内更加严重。引用国内外不同的独立调研机构的调研结果,国外企业较好的实现了PDM与ERP集成的占到了实施企业的30%左右,而国内企业能够实现初步集成(采用中间文件方式)的仅占到了不到15%,而能够实现更深层次的集成的企业少之又少。PDM除了较好的实现与二维CAD的集成之外,多数PDM/PLM系统没有很好的实现同ERP的集成,管理信息化与技术信息化之间依旧存在巨大的“数据鸿沟”,这将直接影响企业信息化整体效益的发挥。此外,从技术实现来看,目前PDM与ERP的集成方式通常采取“中间文件”形式来实现,虽然在一定程度上能解决企业的应用问题,但数据共享的耦合度、数据的安全性和系统间数据的实时性、同步化等问题成为急待解决的问题,因此需要PDM、ERP软件厂商加大研发力度,同时PDM和ERP厂商需要更加开放自己的系统平台,另外应用企业也需更多的投入到项目的集成实施中,寻找新的集成思路来实现系统之间的数据集成问题。3.2PDM与ERP集成的主要内容众所周知,一个产品要经过需求分析、产品规划、工程设计、工艺制造设计、制程转化等多个过程才能形成。因此要分析集成的内容,首先需要深入的了解各业务过程之间的联系,从而根据业务过程的衔接确定设计与生产制造之间的数据交换,进而确定PDM与ERP系统之间的数据交换。下图是从设计及生产制造两个维度说明两个过程中的业务交叉及过程中的数据交换。设计与制造过程衔接与交叠从上面的两个过程交叠中,不难看出,设计与生产制造过程的数据交换一般情况下会包含如下内容:客户需求描述(CustomerRequirement),企业在销售过程中收集到的客户需求信息需要准确描述并及时的传递到企业内部的设计部门进行研发。物料主数据(PartMaterial),绝大部分制造企业,无论是销售、生产,还是设计,均是以产品及零部件信息为核心的,因此两个业务过程之间关键的公用信息是准确描述产品及零部件信息的物料主数据。而物料主数据中最重要的信息物料编码的数据交换是整个系统之间集成的核心。工程EBOM(EngineeringBillOfMaterial),EBOM是产品工程设计管理中使用的物料清单结构,它精确地描述了产品设计指标和零部件之间的设计关系。工艺PBOM(ProduceBillofMaterial),PBOM是工艺师根据企业的加工水平和能力,对EBOM进行适当调整的结果。它用于工艺设计和生产制造管理,它可以明确地了解零部件之间的制造关系,跟踪零件的When/Where/What/Who/How等信息。工程变更信息(EngineeringChangement)工艺路线(Routing)产品的加工路线,它描述了需要加工零件的各道工序、加工中心、零件的加工系数等,其主要用于物料管理或成本控制。检验规范(CheckRegulation),工艺及生产制造过程的信息传递到设计部门,用于指导设计人员进行设计过程的相应规范的制定和调整。供应商信息(VendorInformation),用于设计师在设计前期就能够准确掌握外购件及标准件等物料的供应信息,从而在设计之初就进行设计成本控制,以降低产品拥有总成本。标准件、外购件及原材料成本价格(CostInformation),用于设计人员在设计阶段就充分考虑设计成本问题。替换物料和互换物料(SubstituteandAlternate)制程问题(ManufactureProblem)图文档及相关元数据信息(DocumentandDrawing),用于...