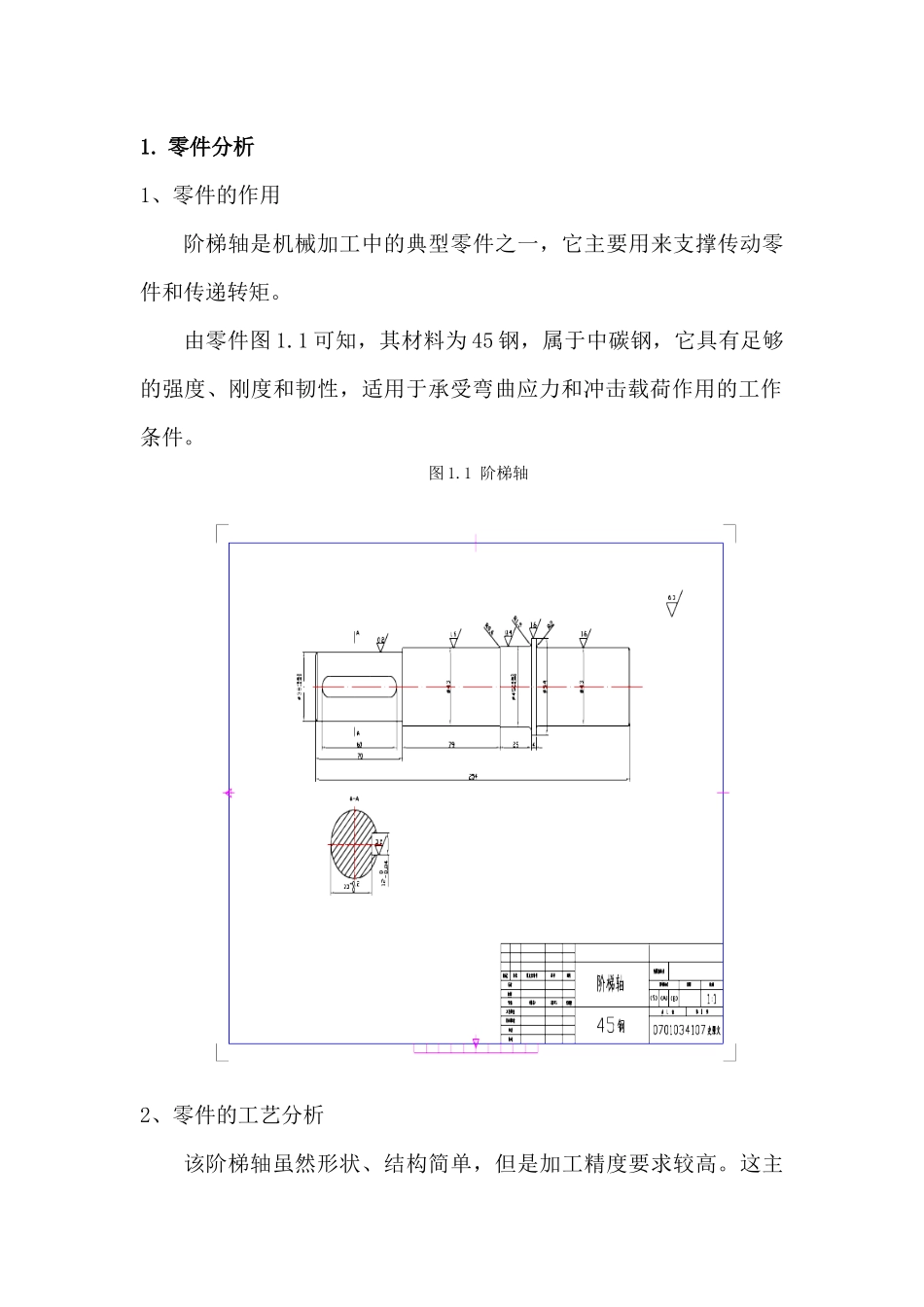

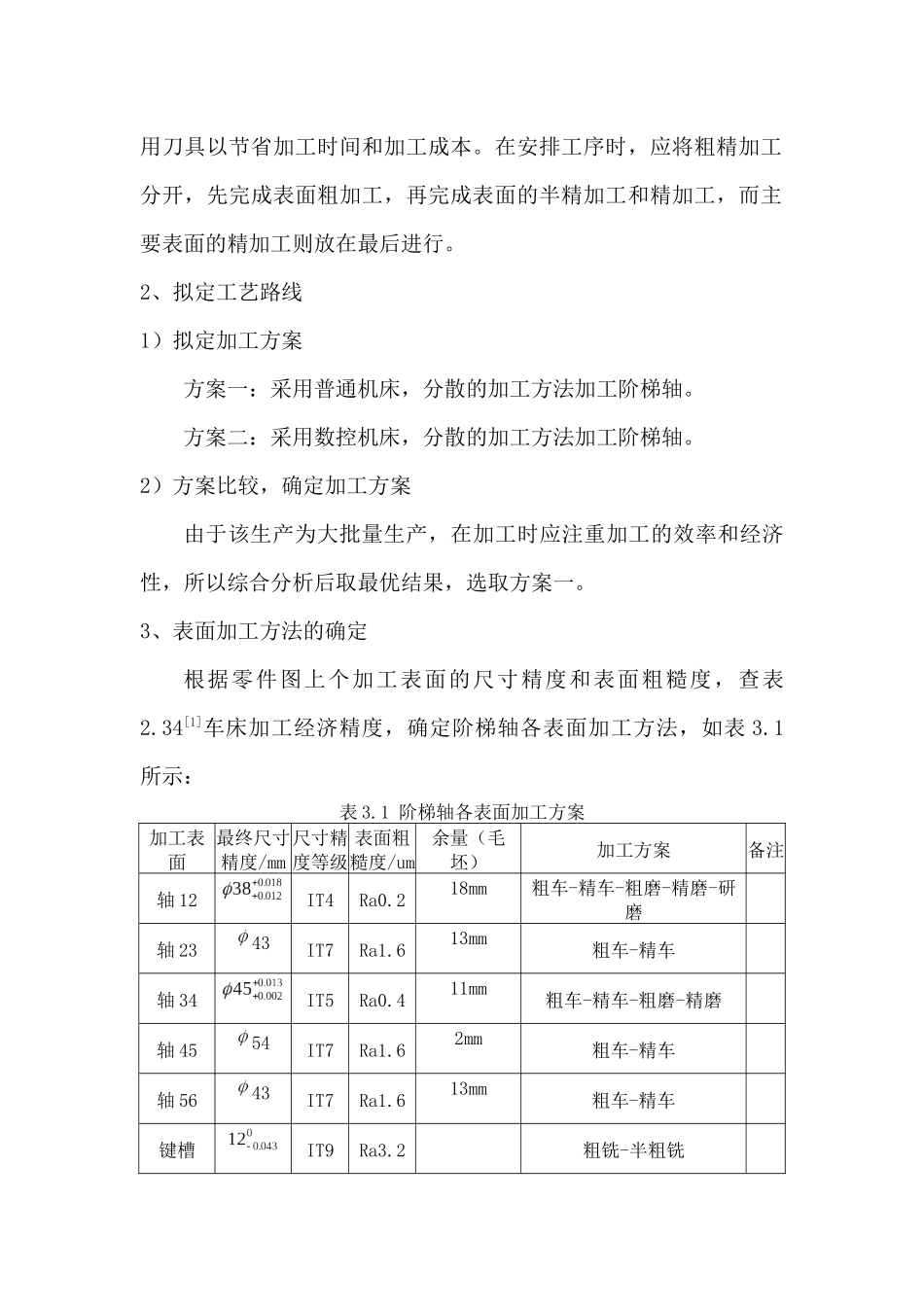

1.零件分析1、零件的作用阶梯轴是机械加工中的典型零件之一,它主要用来支撑传动零件和传递转矩。由零件图1.1可知,其材料为45钢,属于中碳钢,它具有足够的强度、刚度和韧性,适用于承受弯曲应力和冲击载荷作用的工作条件。图1.1阶梯轴2、零件的工艺分析该阶梯轴虽然形状、结构简单,但是加工精度要求较高。这主要是为了提高阶梯轴在工作中承受冲击载荷能力,同时为增强其耐磨性,阶梯轴表面需要高频淬火处理,是表面硬度达到48~55HRC。在加工过程中,阶梯轴主要工作表面精度IT7,很容易满足,根据表面粗糙度确定其加工工艺——粗车、半精车、精车的加工方法;对加工表面为IT4、IT5,其加工精度要求较高,同时根据表面粗糙度确定其加工工艺——粗车、半精车、精车、粗磨、粗精磨、精磨、研磨的加工方法。该零件主要工作表面43、45、38的外圆表面粗糙度分别为,,,在设计工艺规程时应重点予以保证。3、确定零件的生产类型依旧设计题目可知:产品的年产量为30000件/年,结合生产实际,备品率α和废品率β分别取3%和0.5%,零件的年产量为:2.确定毛坯类型材料同样可以通过锻造,铸造得到,但是考虑到加工的经济度,型材是最优选择。由于阶梯轴在工作过程中要求受冲击载荷,为增强其强度和冲击韧度,获得纤维组织,毛坯选择型材,棒料,截断成。3.工艺规程设计1、由零件的生产类型的详尽分析,根据表7.4[3],该生产类型为轻型机械,大批量生产。所以在生产过程中应尽量选择专用夹具,专用刀具以节省加工时间和加工成本。在安排工序时,应将粗精加工分开,先完成表面粗加工,再完成表面的半精加工和精加工,而主要表面的精加工则放在最后进行。2、拟定工艺路线1)拟定加工方案方案一:采用普通机床,分散的加工方法加工阶梯轴。方案二:采用数控机床,分散的加工方法加工阶梯轴。2)方案比较,确定加工方案由于该生产为大批量生产,在加工时应注重加工的效率和经济性,所以综合分析后取最优结果,选取方案一。3、表面加工方法的确定根据零件图上个加工表面的尺寸精度和表面粗糙度,查表2.34[1]车床加工经济精度,确定阶梯轴各表面加工方法,如表3.1所示:表3.1阶梯轴各表面加工方案加工表面最终尺寸精度/mm尺寸精度等级表面粗糙度/um余量(毛坯)加工方案备注轴12IT4Ra0.218mm粗车-精车-粗磨-精磨-研磨轴2343IT7Ra1.613mm粗车-精车轴34IT5Ra0.411mm粗车-精车-粗磨-精磨轴4554IT7Ra1.62mm粗车-精车轴5643IT7Ra1.613mm粗车-精车键槽IT9Ra3.2粗铣-半粗铣4、加工阶段划分1)表面加工质量要求较高对于的表面,尺寸精度为IT4,表面粗糙度为Ra0.2;的表面,尺寸精度为IT5,表面粗糙度为Ra0.4,可将加工阶段划分成粗加工,半精加工,精加工,粗磨,精磨,研磨等几个阶段。2)其余表面对于其他表面,其加工精度相对较低,在机械加工过程中很容易保证,所以可将加工阶段划分成粗加工,半精加工,精加工等几个阶段。5、初拟阶梯轴机械加工工序安排,见表3.2。表3.2阶梯轴机械加工工序安排(初拟)工序号工序内容定位基准00截断型材外圆表面05铣端面,打顶尖孔外圆表面10粗车外圆L12,L23,L34,L45,L56顶尖孔15半精车外圆L12,L23,L34,L45,L56顶尖孔20检验顶尖孔25L12上铣键槽顶尖孔30精车外圆L12,L23,L34,L45,L56顶尖孔35清洗、检验顶尖孔40粗磨L12,L34顶尖孔45粗精磨L12,L34顶尖孔50精磨L12顶尖孔55研磨L12顶尖孔6、热处理工序因为阶梯轴的原材料为型材,它的加工性能很好,所以加工后进行的热处理只要保证阶梯轴的工作性能即可。粗加工后,L12,L23,L34,L56应安排调制处理,使其获得均匀细致的回火索氏组织,提高综合力学性能。同时,索氏体组织经加工后,表面粗糙度值较小。7、确定工艺路线在粗加工后,安排去毛刺和中间检验工序;精加工后,安排去毛刺、清洗和终检工序。在综合考虑上述工序顺序安排原则的基础上,拟定阶梯轴的机械加工工艺路线,见表3.3。表3.3阶梯轴的机械加工工艺路线(修改后)工序号工序内容定位基准工艺装备加工设备00截断型材外圆表面05铣端面,打顶尖孔外圆表面高速钢套式端铣刀,游标卡尺专用机床10粗车外圆L12,L23,L34,L45,L56顶尖孔45°外圆车刀,游标卡尺卧式车床...