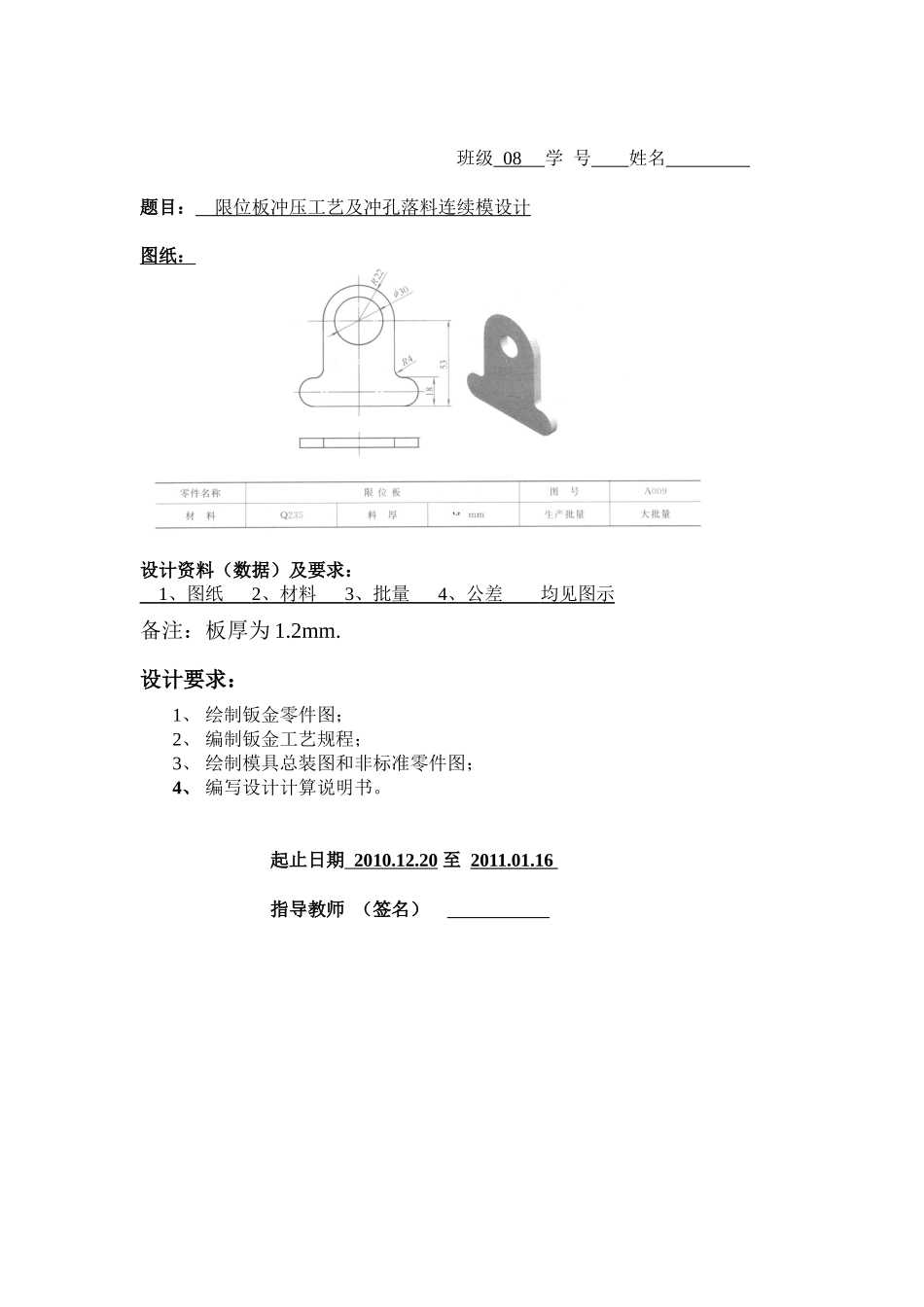

南昌航空大学飞制专业专业课程设计题目:垫圈冲压工艺及正装复合模设计专业班级08姓名起止日期2010.12.20至2011.01.16指导教师(签名)飞行器制造工程专业专业课程设计课题单班级08学号姓名题目:限位板冲压工艺及冲孔落料连续模设计图纸:设计资料(数据)及要求:1、图纸2、材料3、批量4、公差均见图示备注:板厚为1.2mm.设计要求:1、绘制钣金零件图;2、编制钣金工艺规程;3、绘制模具总装图和非标准零件图;4、编写设计计算说明书。起止日期2010.12.20至2011.01.16指导教师(签名)目录1设计任务书...............................................12冲压件工艺性分析..........................................23冲压工艺方案的确定........................................44主要设计计算..............................................64.1排样方式的确定及其计算.................................64.2冲压力的计算...........................................84.3压力中心的确定及相关计算...............................94.4工作零件刃口尺寸计算..................................105模具总体设计.............................................115.1模具类型的选择.......................................115.2定位方式的选择........................................115.3卸料、出件方式的选择..................................125.4导向方式的选择........................................126主要零部件设计..........................................126.1工作零件的结构设计...................................136.2定位零件的设计........................................156.3导料板的设计..........................................176.4卸料部件的设计........................................196.5模架及其它零部件设计.................................217模具装配与总装图.........................................238冲压设备的选定..........................................259冲压工艺卡..............................................28参考文献...................................................33设计总结及体会.............................................341、设计任务书题目:限位板冲压工艺及冲孔落料连续模设计图纸:设计资料(数据)及要求:1、图纸2、材料3、批量4、公差均见图示备注:板厚为1.2mm.设计要求:5、绘制钣金零件图;6、编制钣金工艺规程;7、绘制模具总装图和非标准零件图;8、编写设计计算说明书。起止日期2010.12.20至2011.01.162、冲压件工艺性分析(一)零件工艺性分析工件为图1所示的落料冲孔件,材料为Q235,料厚t=1.2mm生产批量为大批量。工艺性分析内容如下:1.材料分析Q235为优质碳素结构钢,具有较好的冲裁成形性能。2.结构分析零件结构简单对称,无尖角,对冲裁加工较为有利。零件中有一孔,经计算孔距零件外形之间的最小孔边距为7mm,满足冲裁件最小孔边距lmin≥1.5t=2.25mm的要求。所以,该零件的结构满足冲裁的要求。3.精度分析:零件上未标注尺寸公差,均按IT14精度等级加工。由以上分析可知,该零件可以用连续冲裁的加工方法制得。3.冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下:方案一:先落料,后冲孔。采用两套单工序模生产。方案二:落料—冲孔复合冲压,采用复合模生产。方案三:冲孔—落料连续冲压,采用级进模生产。分析各工序有:方案一模具结构简单,制造周期短,制造简单,但需要两道工序、两副模具,成本高而生产效率低,零件精度较差,在生产批量较大的情况下不适用。方案二制造精度和生产效率较高,但是定位精度低于方案三。方案三只需要一套模具,提高了生产率,有利于实现生产的自动化,模具轮廓尺寸较大,制造复杂,成本较高,但是模具使用寿命长,有利于大批量生产。通过对上述三种方案的综合比较,选用方案三为该工件的冲压生产方案。4主要设计计算4.1排样、确定步距、计算条料宽度及材料利用率,导料板间距分析零件形状,采用直对排的排样方式...