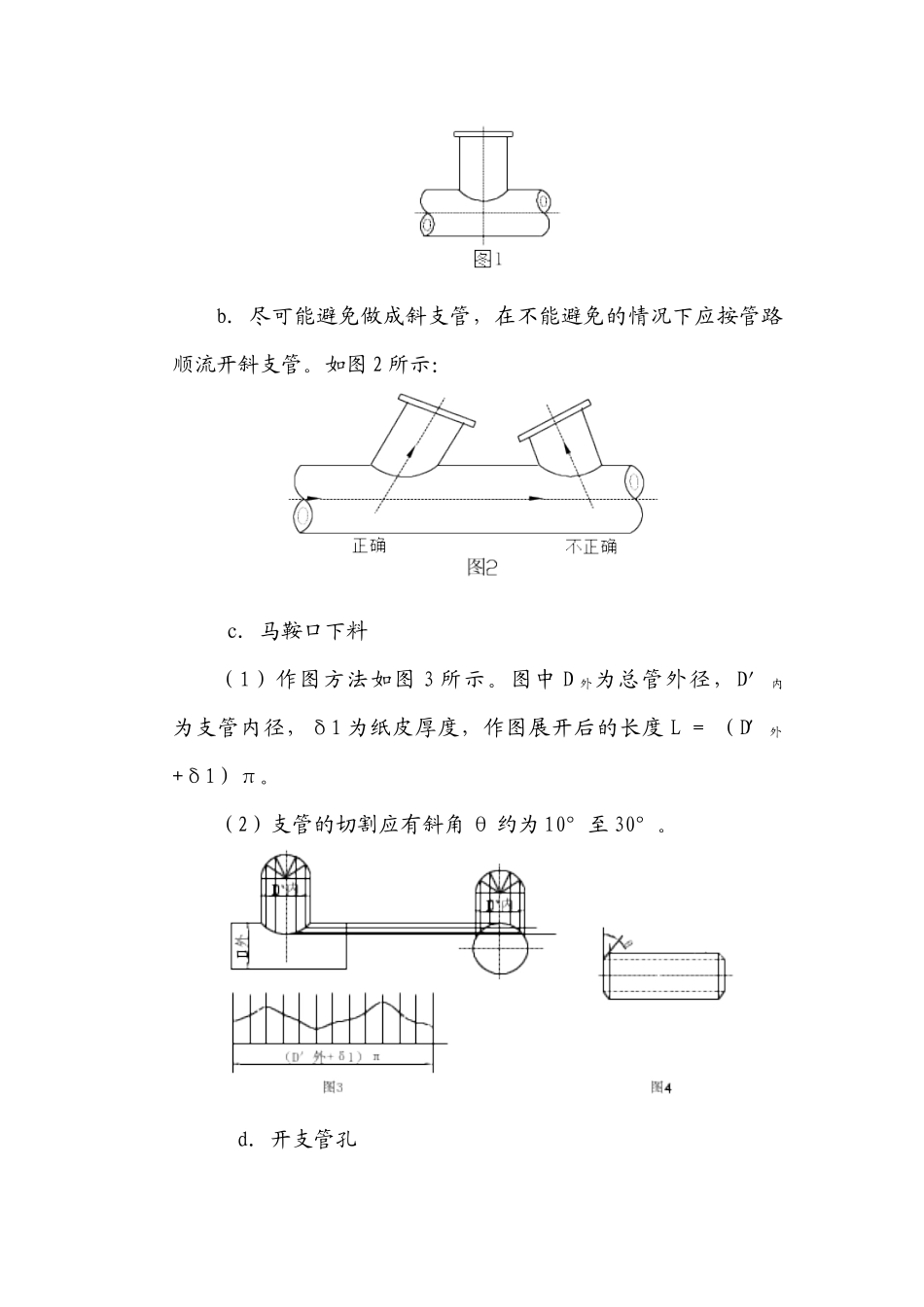

常规修理船舶管子工艺流程及必备知识常规船舶修理一般来讲涉及到铜工的流程为船上拆除---内场制作---船上安装,因此可以根据此三点来具体分析。一、船上拆除1.拆除前的准备工作:a.确定主管与工长所交代的工作内容b.确定拆除该管子所传送的介质,包括与该系统相关联的阀泵c.熟悉管子的基本走向及正反方向2.拆除中的注意事项:a.油管及易燃气体管拆除必须冷工作业b.热工作业的管道须考虑周围环境,做好防护措施,防止火花四溅c.法兰连接的管道须做好标识d.保护好特殊管道的法兰垫片3.拆除后的工作a.对渗漏的管道进行封堵b.配合起重工将管子吊车间二、内场制作1.支管制作的工艺要求a.一般情况下尽可能做成垂直支管。如图1所示;b.尽可能避免做成斜支管,在不能避免的情况下应按管路顺流开斜支管。如图2所示:c.马鞍口下料(1)作图方法如图3所示。图中D外为总管外径,D′内为支管内径,δ1为纸皮厚度,作图展开后的长度L=(D′外+δ1)π。(2)支管的切割应有斜角θ约为10°至30°。d.开支管孔a、双面焊接b、单面焊接(1)总管上的支管孔应在支管马鞍口下料后,利用支管马鞍作靠模划线,支管孔边与划线的距离为S。如图5所示单面焊接时:S=δ+1~2mm双面焊接时:S=1.5δδ为支管壁厚(2)支管孔直径小于40mm时采用机械钻孔,支管孔大于40mm时采用风焊割孔2.法兰与管子的连接的工艺要求:如下图和表1所示。表1公称通径mmS1(mm)S2(mm)S3(mm)100以下0.5-1K+10-1125-2501-2K+10-1.5300以上3K+10-2K:表示焊缝高度=管子厚度x70%,焊缝高度不小于5mm。(1)双面焊接a、所有动力管系均应双面焊接,如:燃油、滑油、淡水、海水、压缩空气、二氧化碳、蒸汽、液压等管系。b、特殊法兰应按图纸要求施工。(2)单面焊接a、单面焊接的管子管口应用机械切割。b、单面焊接只允许通径小于25mm的压缩空气管、日用淡海水管、CO2支管、蒸汽等管子采用,但焊接后管端应扩管,使管壁紧贴法兰内孔3.套管的制作工艺要求a.套管的长度L:管子外径在89mm以下,L不小于1.5倍外径管子外径在114mm--140mm时,L不小于150mm;管子外径在168mm--273mm时,L不小于管子外径b.套管的壁厚应大于管子的壁厚c.套管与管子的间隙应小于1mmd.管子与管子的间隙应小于2mm4.铜工样台制作旧样管的流程一般我们公司采用的为靠模校管工艺即模拟现场管子位置,在车间内场按原样换新a.配置法兰模板,钻孔与新换的法兰相配。在模板与法兰连接的平面上涂上白粉,将旧法兰平面垫片及脏物清理干净后与模板联接,然后用划针靠在法兰外圆在法兰模板上划一圆周并打上记号作为校管时的记号。b.将模板焊接固定在校样平台上,模板背后用撑脚加强以防变形c.管子中间适当处加支架支撑及在管子左、右侧或原管码位置加档板,以防左右错位。d.测量以弯好的管子是否与旧管子相同,必要时可根据原管子现场位置适当调整。e.若用回原法兰即风焊割出,清去焊渣,自然冷却后交车床加工平面及内孔,若加工后厚度减少20%或小于船用法兰标准时需更换法兰。f.按法兰与管子定位或换新尺寸下料g.在一头模板上装上翻新的法兰(若法兰换新,新旧法兰用螺栓连接,平面方向一致把旧法兰的记号复制到新法兰上),另一头或多头把法兰套上管子,同时把新管子固定在原来位置,法兰按记号装在模板上,调整好管子上下左右位置,然后点焊固定法兰。h.卸下螺栓,拆去模板、支架、撑脚,将校正好的管子送焊接平台处焊接。5.内场试压内场管子制作完成后,必须按照管系类别进行清理。一般按:a.一级清理标准:管子内部的焊缝应修磨光滑,所有接头均无毛刺,焊接的飞溅物及焊渣应清除干净,管子内部无锈迹,若人工难于处理的交由化学酸洗。此类管子为:滑油管、液压油管、二级过滤后的柴油管,透平机蒸汽管。及其他轻质油管。b.二级清理标准:焊接时的飞溅物及焊渣应除去,焊缝平整、切口整齐.此类管子为:动力蒸汽管、压缩空气管、海水冷却管、淡水冷却管、引用水管、锅炉给水管、喷嘴冷却水管、货油舱透平管、滑油、柴油、饮用水柜的空气测深管系等。c.三级清理标准:法兰平面上的焊接飞溅物及焊渣应除去,内部焊缝可不处理。此类管子为:在一、二级清理规定以外的管系和端...