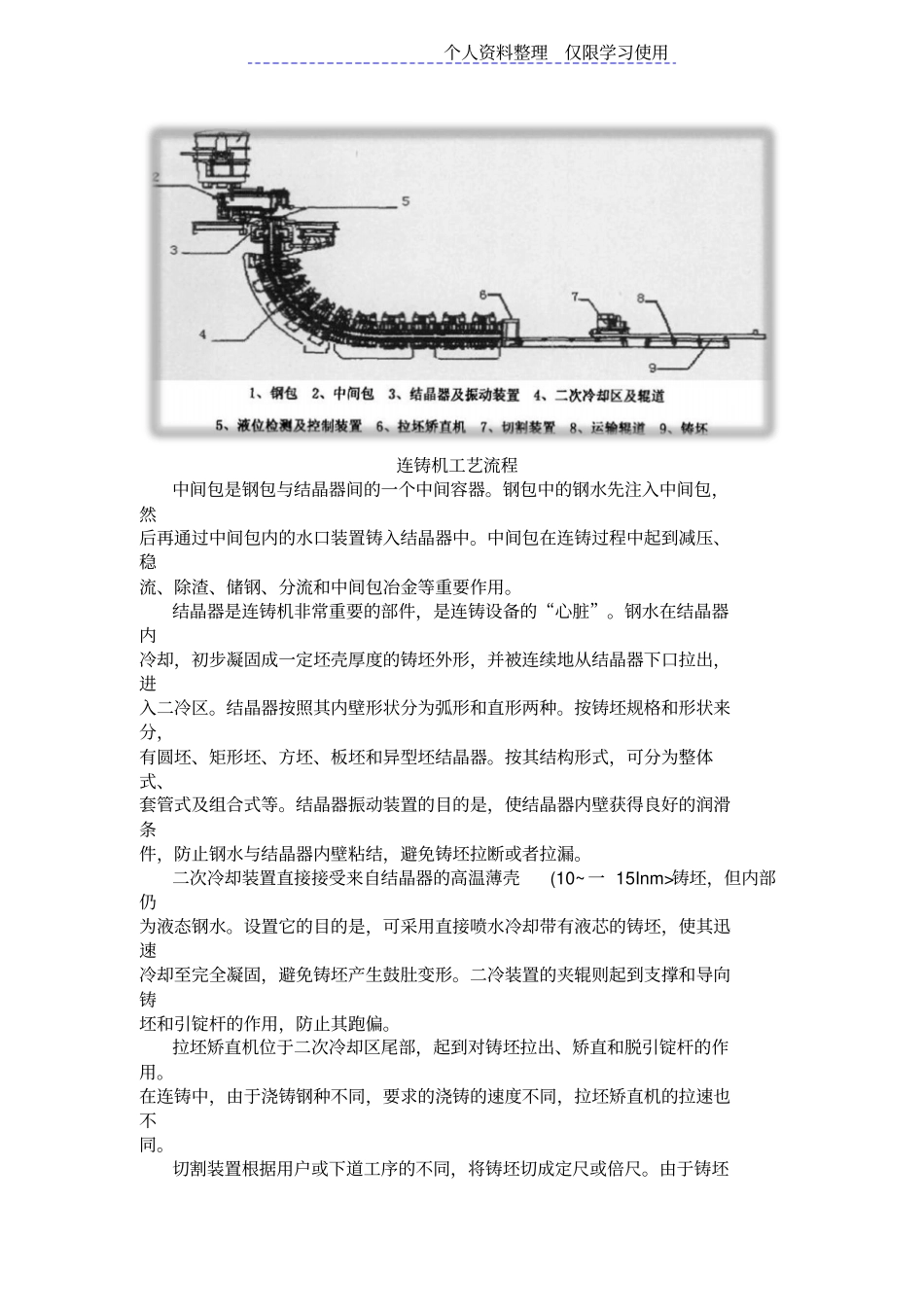

个人资料整理仅限学习使用自动控制原理课题研究课题名称:描述一个自动控制原理实例并建立其数学模型个人资料整理仅限学习使用连铸机结晶器液位控制系统及其数学模型摘要:在国内,结晶器液位控制系统已成功地应用在了板坯连铸机上,但小方坯连铸机还都是手动开浇,人工控制结晶器液面高度,自动控制技术远远落后于发达国家,钢坯质量很难得到改善。这是我国连铸机工业面临的一大问题。本文通过文献检索,总结了一种适用于小方坯连铸机的结晶器液位自动控制系统,根据液位控制的机理建立了各个环节的数学模型,并且该系统具有结构简单、抗干扰能力强,调整时间短等优点,可同时兼顾控制系统的动静态性能。关键词:连铸机,结晶器液位控制,数学模型正文一.连铸工艺原理和连铸设备简况连铸是连续铸钢的简称,是使钢水不断地通过水冷结晶器,凝成硬壳后从结晶器下方出口连续拉出,经喷水冷却,全部凝固后切成坯料的铸造工艺。连铸的一般生产工艺流程,如图1.1所示。由炼钢炉炼出的合格钢水,经钢包运送到浇铸位置,通过中间包铸入强制水冷结晶器内。铸入结晶器的钢水在迅速冷却凝固形成铸坯的同时,其前部与伸入结晶器底部的引锭杆头部凝结在一起。当结晶器内钢水升到要求的高度后,开动拉坯机,以一定速度把引锭杆从结晶器中拉出。铸坯被拉出后,通过二次冷却区域,使其更快的散热冷却并继续逐渐凝固。然后经过矫直机矫直后,完全凝固的直铸坯由切割设备切成定尺,经运输辊道进入下道工序。连铸生产所用的设备,实际上是包括在连铸作业线上的一整套机械电气及控制设备。其主要设备包括钢包及其运送设备、中间包、结晶器及其振动装置、二次冷却装置、拉坯矫直装置、铸坯切割装置、铸坯运输装置以及各部分电气和自动化控制装置等。炼钢炉炼出的连铸用合格钢水装入钢包,经过炉外精炼设备处理后,由钢包运送设备运送到连铸机浇铸位置,供给中间包所必需的钢水。目前,生产上使用的主要有四种型式的设备:专用起重机、固定式座架、浇铸车和旋转台。个人资料整理仅限学习使用连铸机工艺流程中间包是钢包与结晶器间的一个中间容器。钢包中的钢水先注入中间包,然后再通过中间包内的水口装置铸入结晶器中。中间包在连铸过程中起到减压、稳流、除渣、储钢、分流和中间包冶金等重要作用。结晶器是连铸机非常重要的部件,是连铸设备的“心脏”。钢水在结晶器内冷却,初步凝固成一定坯壳厚度的铸坯外形,并被连续地从结晶器下口拉出,进入二冷区。结晶器按照其内壁形状分为弧形和直形两种。按铸坯规格和形状来分,有圆坯、矩形坯、方坯、板坯和异型坯结晶器。按其结构形式,可分为整体式、套管式及组合式等。结晶器振动装置的目的是,使结晶器内壁获得良好的润滑条件,防止钢水与结晶器内壁粘结,避免铸坯拉断或者拉漏。二次冷却装置直接接受来自结晶器的高温薄壳(10~一15Inm>铸坯,但内部仍为液态钢水。设置它的目的是,可采用直接喷水冷却带有液芯的铸坯,使其迅速冷却至完全凝固,避免铸坯产生鼓肚变形。二冷装置的夹辊则起到支撑和导向铸坯和引锭杆的作用,防止其跑偏。拉坯矫直机位于二次冷却区尾部,起到对铸坯拉出、矫直和脱引锭杆的作用。在连铸中,由于浇铸钢种不同,要求的浇铸的速度不同,拉坯矫直机的拉速也不同。切割装置根据用户或下道工序的不同,将铸坯切成定尺或倍尺。由于铸坯个人资料整理仅限学习使用在拉出过程中是不断运动的,要求切割装置在切割过程中要与铸坯实现严格的同步运动。连铸机采用的切割方法有火焰切割和机械切割两种。铸坯运输装置的任务是把切成定尺的铸坯冷却、精整、出坯,以保证连铸机的连铸生产。二.结晶器液位控制技术的重要性精确的结晶器液位控制被认为是提高连铸坯质量的关键。连铸生产过程中,对于结晶器液位控制的一个基本要求是稳定生产操作,避免拉漏和溢钢。其次要尽可能的保持液位稳定,提高铸坯的质量,而能否满足这个要求是目前衡量连铸控制水平的一个重要标志。结晶器液位波动是铸坯产生纵裂的重要原因,而结晶器液位的稳定性是与钢水流量、水口堵塞、水口结构、插入深度以及由钢水再循环引起的弯月面产生的波浪有关的,这是一个复杂的体...