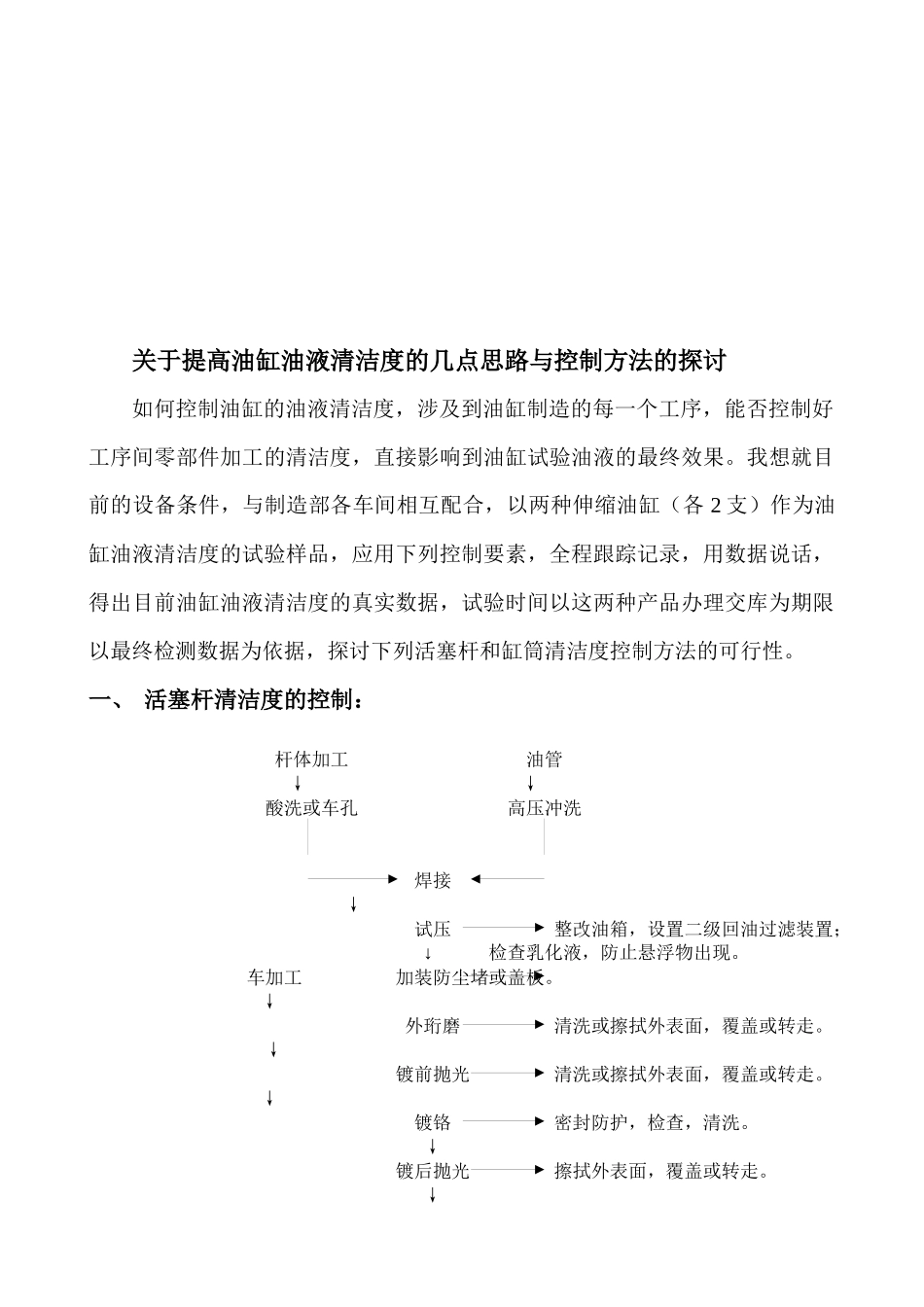

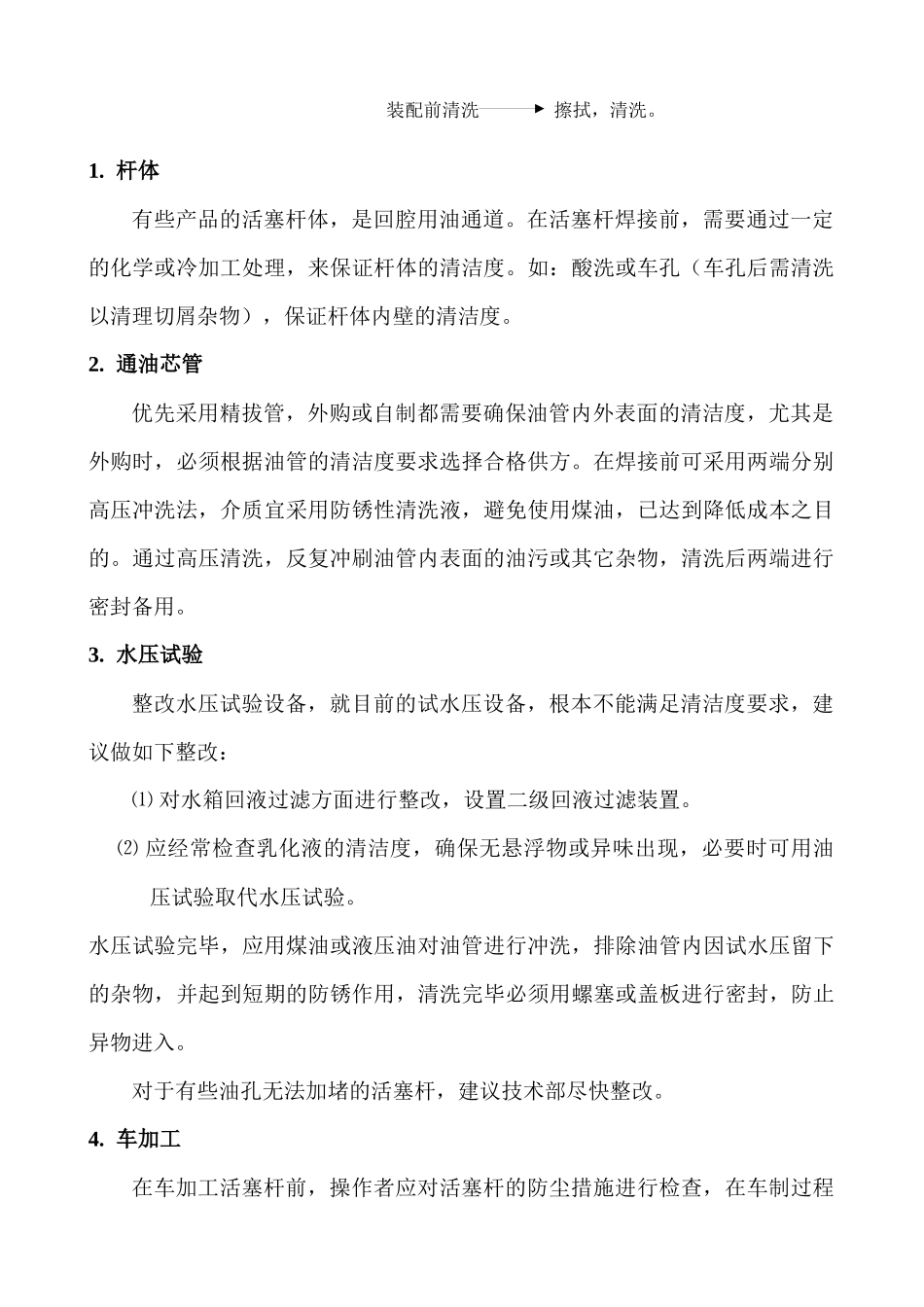

关于提高油缸油液清洁度的几点思路与控制方法的探讨如何控制油缸的油液清洁度,涉及到油缸制造的每一个工序,能否控制好工序间零部件加工的清洁度,直接影响到油缸试验油液的最终效果。我想就目前的设备条件,与制造部各车间相互配合,以两种伸缩油缸(各2支)作为油缸油液清洁度的试验样品,应用下列控制要素,全程跟踪记录,用数据说话,得出目前油缸油液清洁度的真实数据,试验时间以这两种产品办理交库为期限以最终检测数据为依据,探讨下列活塞杆和缸筒清洁度控制方法的可行性。一、活塞杆清洁度的控制:杆体加工油管↓↓酸洗或车孔高压冲洗焊接↓试压整改油箱,设置二级回油过滤装置;↓检查乳化液,防止悬浮物出现。车加工加装防尘堵或盖板。↓外珩磨清洗或擦拭外表面,覆盖或转走。↓镀前抛光清洗或擦拭外表面,覆盖或转走。↓镀铬密封防护,检查,清洗。↓镀后抛光擦拭外表面,覆盖或转走。↓装配前清洗擦拭,清洗。1.杆体有些产品的活塞杆体,是回腔用油通道。在活塞杆焊接前,需要通过一定的化学或冷加工处理,来保证杆体的清洁度。如:酸洗或车孔(车孔后需清洗以清理切屑杂物),保证杆体内壁的清洁度。2.通油芯管优先采用精拔管,外购或自制都需要确保油管内外表面的清洁度,尤其是外购时,必须根据油管的清洁度要求选择合格供方。在焊接前可采用两端分别高压冲洗法,介质宜采用防锈性清洗液,避免使用煤油,已达到降低成本之目的。通过高压清洗,反复冲刷油管内表面的油污或其它杂物,清洗后两端进行密封备用。3.水压试验整改水压试验设备,就目前的试水压设备,根本不能满足清洁度要求,建议做如下整改:⑴对水箱回液过滤方面进行整改,设置二级回液过滤装置。⑵应经常检查乳化液的清洁度,确保无悬浮物或异味出现,必要时可用油压试验取代水压试验。水压试验完毕,应用煤油或液压油对油管进行冲洗,排除油管内因试水压留下的杂物,并起到短期的防锈作用,清洗完毕必须用螺塞或盖板进行密封,防止异物进入。对于有些油孔无法加堵的活塞杆,建议技术部尽快整改。4.车加工在车加工活塞杆前,操作者应对活塞杆的防尘措施进行检查,在车制过程中,确保无铁屑杂物通过油口进入活塞杆或芯管内部。5.外珩磨和镀前抛光在外珩磨和镀前抛光前,操作者应对活塞杆的防尘措施,进行检查,确保防尘堵或盖板有密封垫。本工序加工完毕,应及时清洗或擦干净外表面,抛光后的活塞杆应进行覆盖或转离加工现场。6.镀铬活塞杆在镀铬前,镀铬人员应对已装防尘堵(或盖板),加装密封垫,防止铬酸酐溶液进入油管,造成二次污染。镀铬后的活塞杆,应拆堵(或盖板)进行检查,确保活塞杆内部无铬酸酐溶液存在;如有铬酸酐溶液存在,应及时冲洗,冲洗干净后,重新装好带有密封垫的防尘堵(或盖板)。7.镀后抛光抛光前,抛光人员应事先检查防尘堵(或盖板)是否完好,是否密封有效。抛光后,应对活塞杆采取防尘措施,建议用塑料布覆盖或及时移离抛光车间,在转入装配前,对活塞杆所有部位进行擦拭,确保活塞杆所有部位,无杂物、灰尘存在。8.装配前清洗在活塞杆吊入清洗槽之前,应对活塞杆外表面全部进行擦拭,去除灰尘或吊装转运时遗留的脏痕,防止因此造成清洗油不必要的污染。建议对目前装配使用的清洗机进行整改:建议①增大油箱容积;②加长回油路径;③在油箱路径中,加装多块电磁铁。增大油箱目的是在单位容积内,降低杂物颗粒数;加长回油路径目的是让比清洗油比重大的颗粒,在回油过程中进行自然沉淀;在回油路径中加装电磁铁,是考虑到自然磁铁价格偏高,并且磁铁可以吸附金属颗粒而设置的。以上思路已经向制造部任俊成经理建议,草图及方案也已交付马力。(附草图如下)二、缸体清洁度的控制缸头缸筒↓↓清洗镗珩及时用旋转毛刷清洗。↓车加工清洗晾干。焊接↓清洗清洗内外表面。↓装配清洗旋转清洗头清洗。1.缸体的镗珩加工后的清洗缸体镗孔完毕,尤其是珩磨完毕,应及时对缸筒外表、内孔进行清洗,防止珩磨油出现沉积胶化,附着于缸筒内壁,难以清洗。对于珩磨后的缸筒,应采用旋转毛刷清洗法,清洗干净后进行晾干或风干,确保清洁后转入车加工工序。建议选用低粘度珩磨油进行珩...