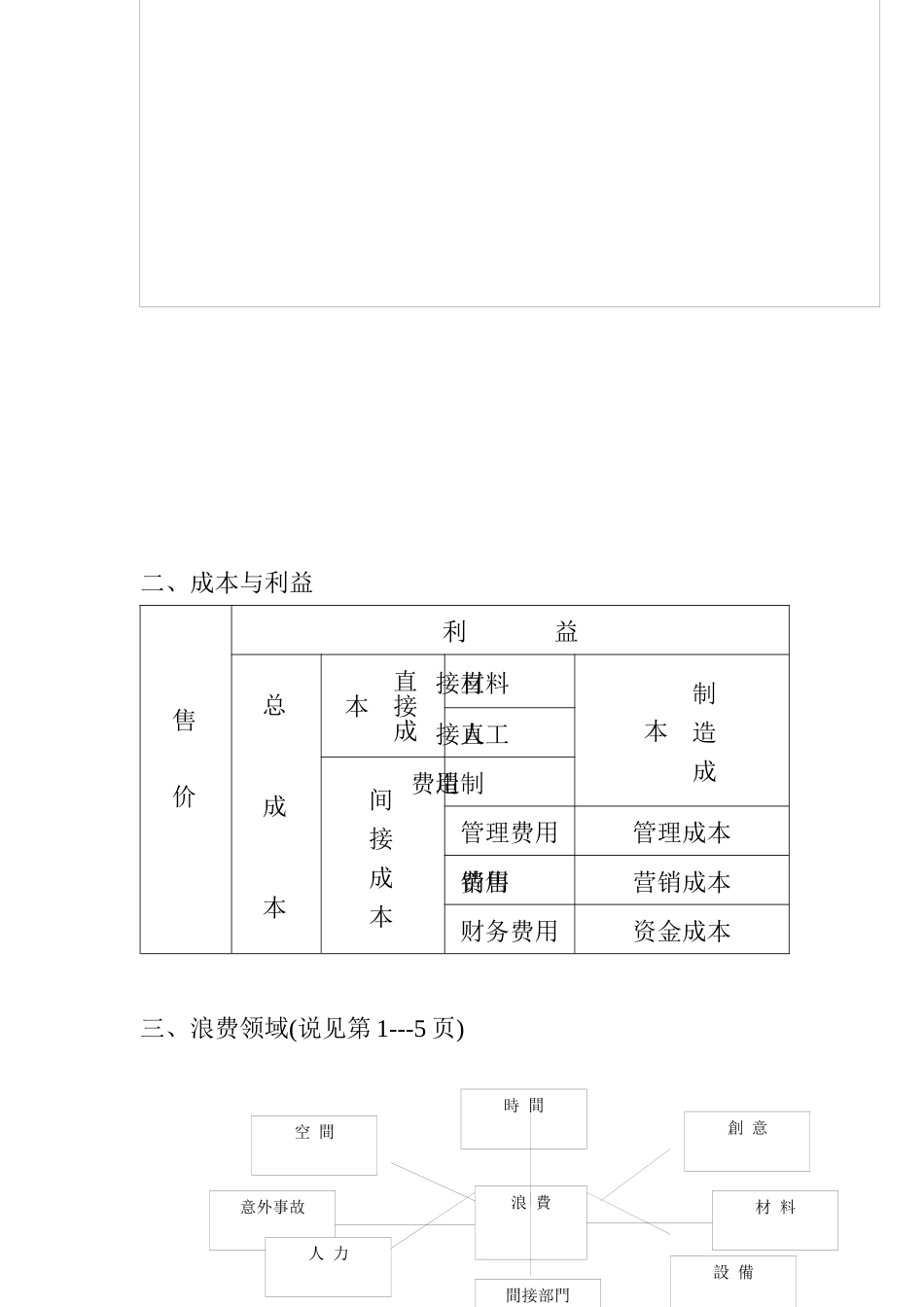

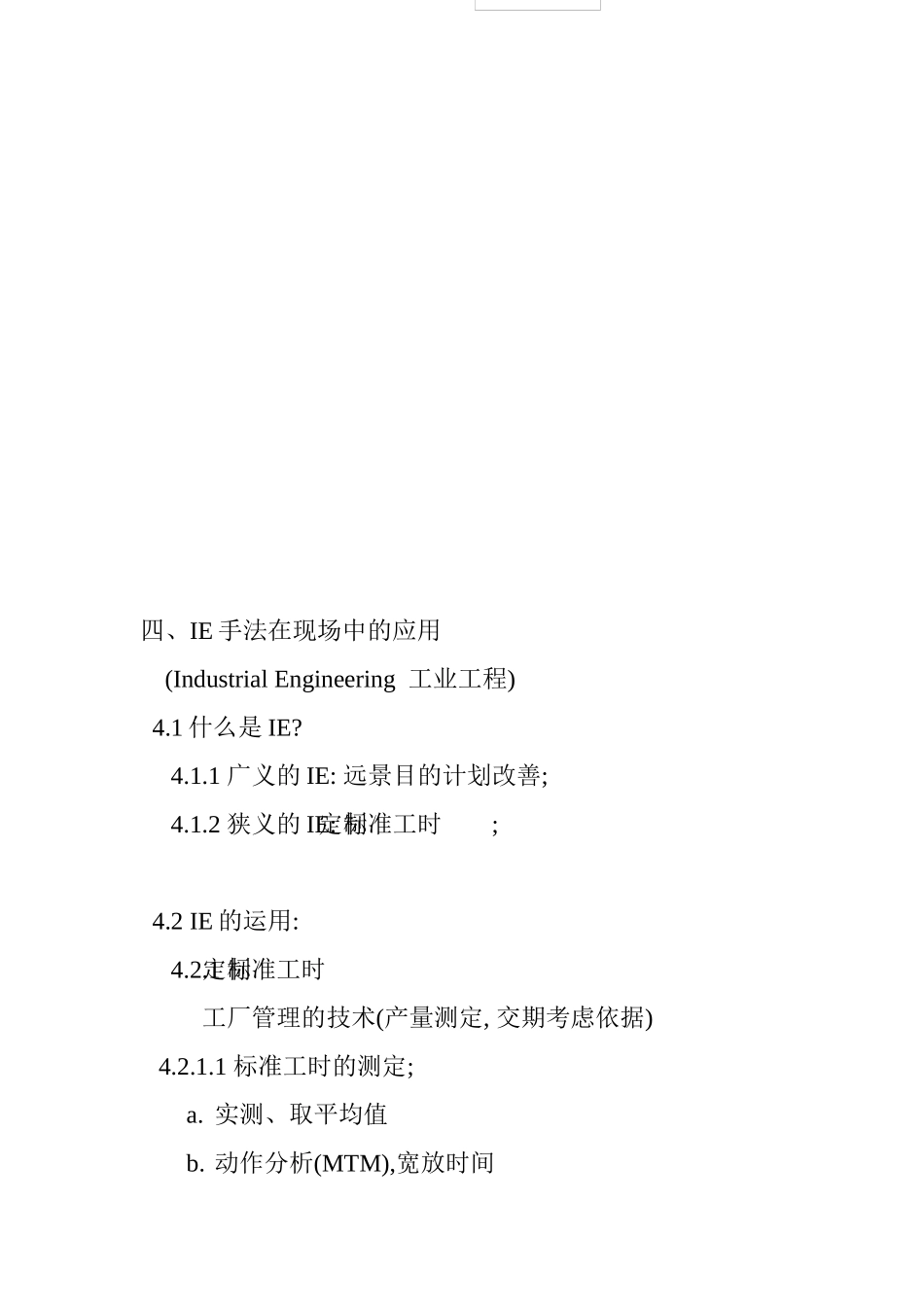

目录一、浪费概说二、成本与利益三、浪费的领域四、IE手法在现场中的应用五、提案改善在企业的推行六、减低成本(费用)特性要因图七、降低成本的系统图八、降低成本检核表九、附录一领班们可以改善之151种浪费前言1.时间的浪费2.创意的浪费3.材料与供应品之浪费4.机械与设备之浪费5.人力的浪费6.意外事故的浪费7.缺乏合作的浪费8.空间的浪费一、浪费概说10%浪費=100%營業額第二次浪費更可怕時間管理(計劃、優先、集中、不拖延、時段、困難先作)間接部門之浪費更被重視否定傳統只有5%是有附可價值1/PPMO不良浪費二、成本与利益售价利益总成本直接成本直接材料制造成本直接人工间接成本制造费用管理费用管理成本销售费用营销成本财务费用资金成本三、浪费领域(说见第1---5页)10%浪費=100%營業額第二次浪費更可怕時間管理(計劃、優先、集中、不拖延、時段、困難先作)間接部門之浪費更被重視否定傳統只有5%是有附可價值1/PPMO不良浪費時間間接部門空間意外事故人力設備材料創意四、IE手法在现场中的应用(IndustrialEngineering工业工程)4.1什么是IE?4.1.1广义的IE:远景目的计划改善;4.1.2狭义的IE:制定标准工时;4.2IE的运用:4.2.1制定标准工时工厂管理的技术(产量测定,交期考虑依据)4.2.1.1标准工时的测定;a.实测、取平均值b.动作分析(MTM),宽放时间間接部門4.2.1.2标准工时的作用;a.人员安排的合理化b.机台安排的合理化c.效率提高;d.奖金增多(对员工来说);e.成本降低;f.利润增加.4.2.2工厂布置4.2.2.1制程(工序)的编排,减少搬运时间4.2.2.2物流(避免回流)4.2.2.3空气流通4.2.2.4美观(环境)4.3IE的重点4.3.1平稳工作站(消除”瓶颈”站)4.3.2减少浪费4.3.2.1时间浪费4.3.2.2人力浪费4.3.2.3空间浪费4.3.2.4机台浪费4.3.2.5动作(规范、标准之简化)增加之浪费4.3.3重要精神à改善;4.3.3.1企图心à引起共识;4.3.3.2不良(或不完善)之原因分析4.3.2.3制订措施4.3.2.4杜绝异常4.3.2.5活用科学的方法、技术4.4、实例说明、分析五、提案改善在企业的推行5.1定义5.1.1改善对企业存在的一些不完善、不合理或不良的现象与因素的”改革”与”创新”(市场、产品、程序、方法、管理模式等)5.1.2提案改善开发员工改善的意识与能力,让员工为自己及周边的工作发挥创意,点滴积累实施更安全、轻松、可靠的方法,并促进基层组织活性化的建议,是企业文化重要的组成部份.5.2目的及作用:5.2.1有效地配合现场管理之规范化、标准化5.2.2促进管理的简单化、合理化5.2.3降低成本、减少浪费5.2.4提高产量,提升效率,扩大利润5.2.5避免工业安全事故的发生5.2.6提高员工的创意与“主人翁”的意识,提升士气5.3具体要求:5.3.1选定主题,全员参与5.3.2积极主动的态度(不以应付为原则)5.3.3P->D->C->A的合理运用5.3.4对提案改善之效性与效果评估,适当之奖励5.45.4.1选定主题:技术或管理5.4.2全员参与->脑力激荡法*危机感、问题意识->产生动机5.4.3提案改善书面化5.4.4效果预测:a.经济效果b.精神效果c.预期效果5.4.5稽核、评价与回馈5.4.6确认推广5.5推行的方法:5.5.15W2H的运用(When、Where、Who、What、Why、Howtodo、Howmuch:)5.5.25S(整理、整顿、清扫、清洁、素养)5.5.3工业化(简单化、标准化、专业化)5.5.4IE手法(动作经济原则)5.5.5PDCA循环(Plan->Do->Check->Action)5.5.6预防措施,防呆法5.5.7自动化与信息纲络的运用5.6改善的角度5.6.1动作之标准是否可组合简化(例如:动作经济原则)5.6.2材料或物料能否更节约?(例如:BOM工艺资料之改善)5.6.3设备是否可以调整或替代,从而大大的节省人力、物力;(例如:流水线的使用)5.6.4质量如何不受影响(例如:涂装之酸洗等)5.6.5操作更容易、更安全(例如:注射成型压铸时对使用工具的改善)5.6.6新人的重视->容易发现问题(老员工因环境的适应性->熟视无睹)5.6.7管理的方式、程序是否存在弊端5.7应有的观点与理念5.7.1没有最好,只有更好5.7.2改善,是永无止境的5.7.3资源有限,脑力是无限的5.7.4没有行动的想法,不是改善5.7.5别让您的智慧睡着了5.8<<改善提案>>的运用(附表一)5.9<<提案评价表>>的运用(附表二)改善提案提案人姓名部门职务提案类别技术□管理□提...