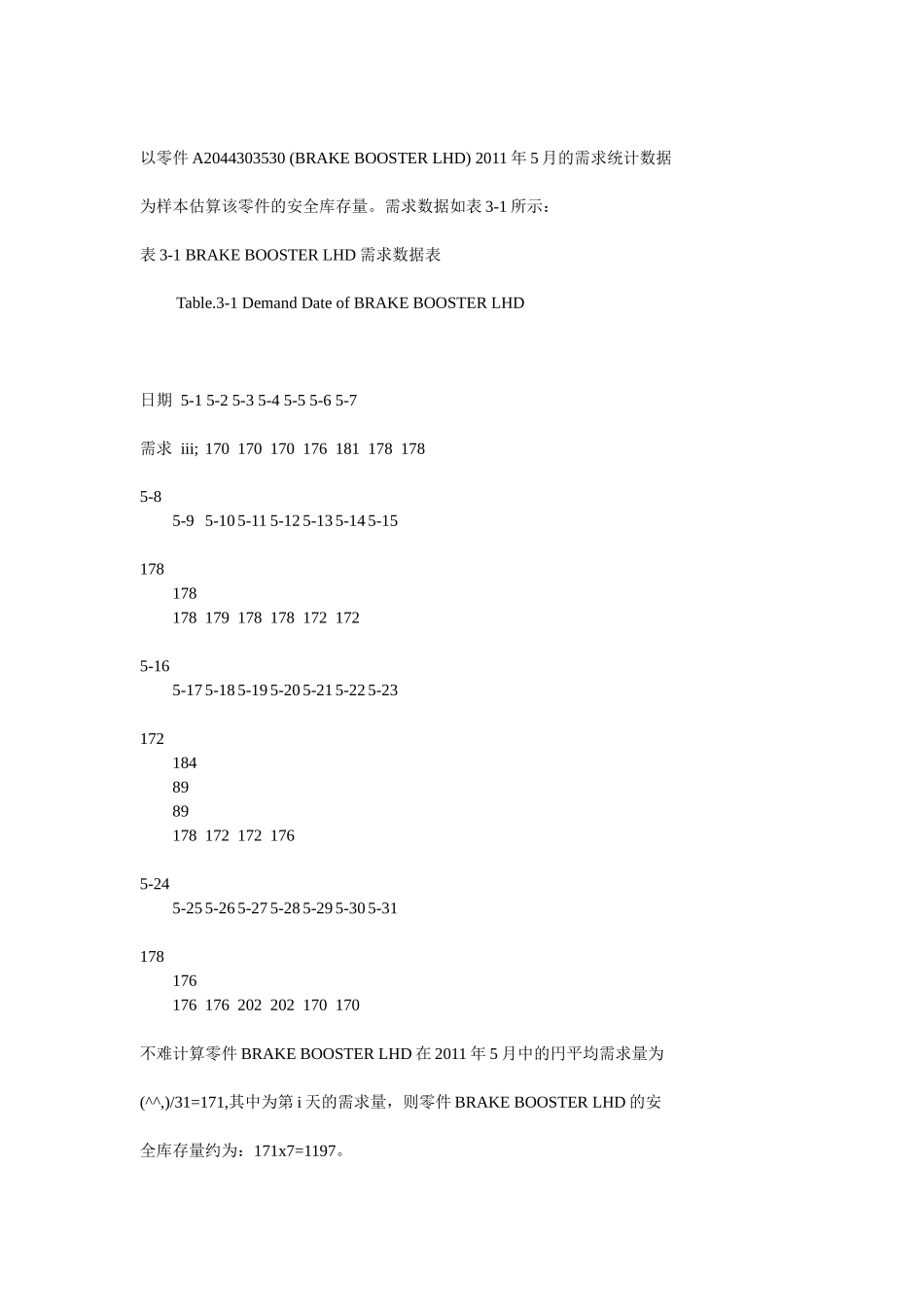

北京大学零部件库存3.2零部件库存控制现状A汽车公司零部件种类繁多,数量庞大,最近一次盘点结果显示,目前三个零部件仓库的在库的外购零部件种类有2506种,约有8.3万多个bin,是零部件库存控制的重点。3.2.1需求预测现状A汽车公司拥有两个制造厂,包括总装、焊装、涂装和冲压等车间,其总装线为混线生产,也就是说在同一条生产线上生产同时生产不同型与的车。一般情况下,A汽车公司首先由销售部门根据历史订单的情况提供销售预测数据,由相关部门评估调整后确定最终的生产计划并输入SAP系统,由系统根据录入的生产计划以及产品物料清单等信息排出物料需求汁划,计划部门根据物料需求汁划制定整个公司的月度生产计划,每周的产量再进行微调,得到每周的生产计划,根据生产计划转换成零件需求清单,则为未来的零部件需求预测结果。3.2.2库存现状传统库存管理模式下,供应链各节点企业之间缺乏库存信息的有效交流,一旦出现某种零部件供不应求的情况,A汽车公司商便会故意夸大其订货需求。合理的库存结构是保障供应和实施库存控制的前提,A汽车公司为避免缺货损失、造成生产停线的风险,规定所有零部件在公司的库存量为7天的需求量。也就是说一旦某零件的供应发生故障,不能及时供货,纯靠公司的库存保有量至少可以维持公司7天的生产需求。这种规定在保障生产方面取得了良好成绩,根据调研数据现实,A汽车公司2011年发生的仅有的几次停线记录中没有是因为零部件供应不足而导致的。但同时,保有较大的库存量所带来的巨大库存成本也应为公司需要权衡的因素。以零件A2044303530(BRAKEBOOSTERLHD)2011年5月的需求统计数据为样本估算该零件的安全库存量。需求数据如表3-1所示:表3-1BRAKEBOOSTERLHD需求数据表Table.3-1DemandDateofBRAKEBOOSTERLHD日期5-15-25-35-45-55-65-7需求iii;1701701701761811781785-85-95-105-115-125-135-145-151781781781791781781721725-165-175-185-195-205-215-225-2317218489891781721721765-245-255-265-275-285-295-305-31178176176176202202170170不难计算零件BRAKEBOOSTERLHD在2011年5月中的円平均需求量为(^^,)/31=171,其中为第i天的需求量,则零件BRAKEBOOSTERLHD的安全库存量约为:171x7=1197。3.2.3订货策略现状A汽车公司对所有的零部件都釆取统一的订购方法,坚持避免缺货损失、造成生产停线的风险的原则,目标是使得所有零部件在公司的库存量高于7天的需求量。A汽车公司采用的是SAP系统,当系统中发现某零部件的库存量低于安全库存(7天需求量)时,采购人员根据需求计划丌始组织订货,补充库存,保障生产供应。每次的订货量也不是固定的,比较随机,没有既定的公式。这就使得零部件供应商面对的是间歇型的批量订货。根据SAP系统收货数据显示,就某一苓部件来说,有些订单订货量比较小,导致短时期内订货次数比较频繁,有些订单量较大,而导致急增库存量的现象,呈扭曲和振荡波动的批量型需求,而不是实际的最终需求,迫使供应商也需要准备大量的库存来因对A汽车公司可能的大批量订单。以零件A2044303530(BRAKEBOOSTERLHD)为例的示意A汽车公司订货策略,其安全库存取7天的量约1200,如图3-6所示,其中T1,丁3,T5,T7分别为订货点,T2,T4,T6,T8分别为到货点:▲库査K积压的库存量_L,1!iT1T2T3T4T5T6T7T8图3-6A汽车公司订货策略示意图Fig.3-6OrderMethodofAAutomobileCompany由此可见,A汽车公司零部件始终保持着较高的库存量。过大库存量不但增加A汽车公司仓库面积和库存保管费用,从而提高了零部件成本,占用大量的流动资金,造成资金呆滞,会影响资金的时间价值和机会收益,同时掩盖了A汽车公司在生产、经营全过程的各种矛盾和问题,不利于企业提高管理水平。3.3零部件库存控制问题分析通过对A汽车公司的调研和零部件库存现状分析可知,其零部件库存的硬件设施己达到了一个相当高的水平,同时其库存量也达到了一个非常高的限度,虽然保障了生产,极大的降低了缺货停线的风险,但过高的库存量占据了大量公司的流动资金,同时库存的保管费用也会F1益增加,导致物流总成本的增加,将会严重影响公司的利润实现和成本控制。存储能力强,并不是说储...