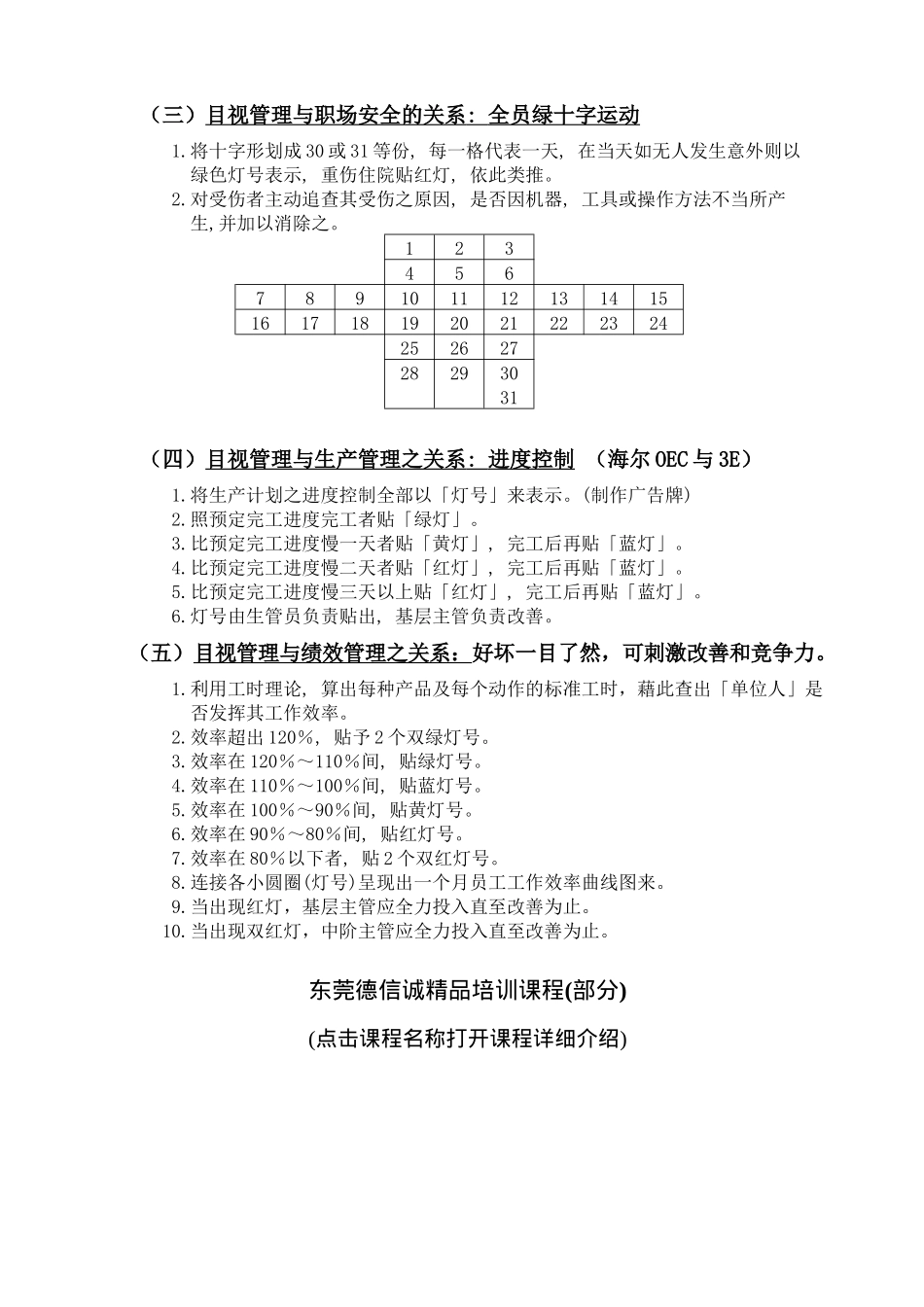

怎样进行职场安全管理~从5S与颜色管理谈起讲师:壹、前言:我们有必要替办公室和车间(工厂)洗澡吗?!~谈5S的重要性!一、5S才是工厂作业秩序合理化的特效药。二、有清洁整齐的工作环境,才有安全符合质量的作业和商品。三、只要澈底实施5S,必可增进服务质量,提高生产力1.5倍以上。四、5S使工作现场的人际关系变得更融洽,更具道德心。五、清洁整齐的工厂(车间)会使顾客觉得安心,并有信心(可做到欢迎参观的荣耀)。六、让求职的人感觉此地那么干净,好想在这里工作哦!七、工厂常保清洁,会使工作效率大为增加。八、把不要的东西清除掉,搬运货物时就会很顺畅。九、闪闪发亮的设备,不会故障,且效率也会大大提升。十、清爽的工厂、愉快的地方,出勤率也会随之提高。十一、在线物品的有无一目了然。十二、机械运转灵活,不会停机。十三、人、物、机械一切顺利,交期就不会延误。十四、不会因地上的油,让人滑倒。十五、货架整齐堆放,不会倒下来,零件供应不会缺料。十六、让一切更清楚,更明亮,更易于掌控。贰、5S的意义和价值一、5S的意义1.整理(Seiri):就是把「要的」与「不要的」东西分清楚(颜色)(分类),然后将「无用」的东西丢弃或搬离现场,并研讨产生丢弃品的原因,以求防患再生。2.整顿(Seiton):就是把「要的」东西,以最「简便」的方式放好(定位)(贴条子),并使大家都能一目了然,且速取放。3.清扫(Seiso):经常打扫去除油污、灰尘、垃圾物,常保人、机、物的清洁状况。4.清洁(Seiketsu):维持已整理、整顿及清扫过的3S成果。5.教养(Seimei):就是保持自身之美,养成遵守既定事项的习惯。二、5S的价值:1.要使「效率」提高,先从「整理」开始(WHY)2.要免除「寻找」的浪费,先由「整顿」做起(WHY)3.「清扫」才是提高「品质」的基础(WHY)4.「清洁」是「安全」的第一步(WHY)5.「打招呼」是「教养」的开端(WHY)三、推展5S运动的一些障碍一、工厂什么地方放什么东西,我们靠感觉就可以知道了!二、出现不良品有什么关系,只要努力生产就好了!三、一天到晚在生产,公司一定很赚钱的!四、备料不及或设备故障而不能如期交货也是没办法的事呀!五、工作受伤也是理所当然的,擦点红药水就好了!六、不管工厂多脏乱,我们的产品销路还是很好的了!七、办公室乱一点,工作还不是照做,为什么要整理桌面、随时归档文案和下班时关闭电源?!肆、整理、整顿与目视(颜色管理)的关系(一)为什么要进行目视管理?1.让潜在的浪费、异常、问题点显在化,使大家一目了然。2.运用「红牌」作战与「广告牌」作战区分及找出工厂中「需要」与「不需要」的东西放在何处,是何时放的。(知道工厂的缺点何在)。3.贴上红牌子(纸条)~把生产计划一周内,或一个月内不使用的东西贴上红条以掌握料品状况。(不良品、呆滞品、报废品)4.做到即使新进人员,也一看就知道何处有什么东西,数量有多少,有效日期为何。5.可以快速找出4M(人、机器、方法、材料)中,哪些是「不合理」、「不均衡」、「不精简」的工程或事务,可立刻动手去解决。(以改善4原则~排除、组合、替换、简化思考问题)6.以定点摄影比较新旧状况,刺激改善意愿和成就感,可创出「空间」,确保通路顺畅。(二)目视管理推行前、后的比较:1.推行前:(1)机器无人负责,常到坏了才知道,维修费太大。(未整顿)(2)通道上常堆积有物品、容器、报废率高,且器具不常校验,使检验结果不正确。(未整理)(3)地上常有纸屑、小零件,死角有蜘蛛网,产品上有灰尘,影响质量。(未清扫)。(4)上班时,钟声一响未能马上就定位展开工作。(未教养)(5)经常有人借故上厕所、喝水而离开工作岗位或闲聊,影响工作效率,且机器操作方法不尽理想。(未教养)(6)请假在所难免,但员工心理并无愧疚感,常影响生产进度。(未教养)2.推行后:(1)现因每台机器均贴有专人负责维护及保养的标示,发生故障机率降低。(2)通道畅通、整齐,物品、容器之报废率降低。(3)地上涂上绿色(或白磁砖)水泥漆,做到一尘不染。(4)上班时间人人埋头苦干,完全没有呆人。(5)出勤率大大提高。(6)5S竞赛冠军者,由公司颁发奖金、奖品嘉勉,并与董事长合影留念,列于荣誉榜上,主管亦较有升迁机会,但倒数三名者,则公布其单位及所属员工之姓名(...