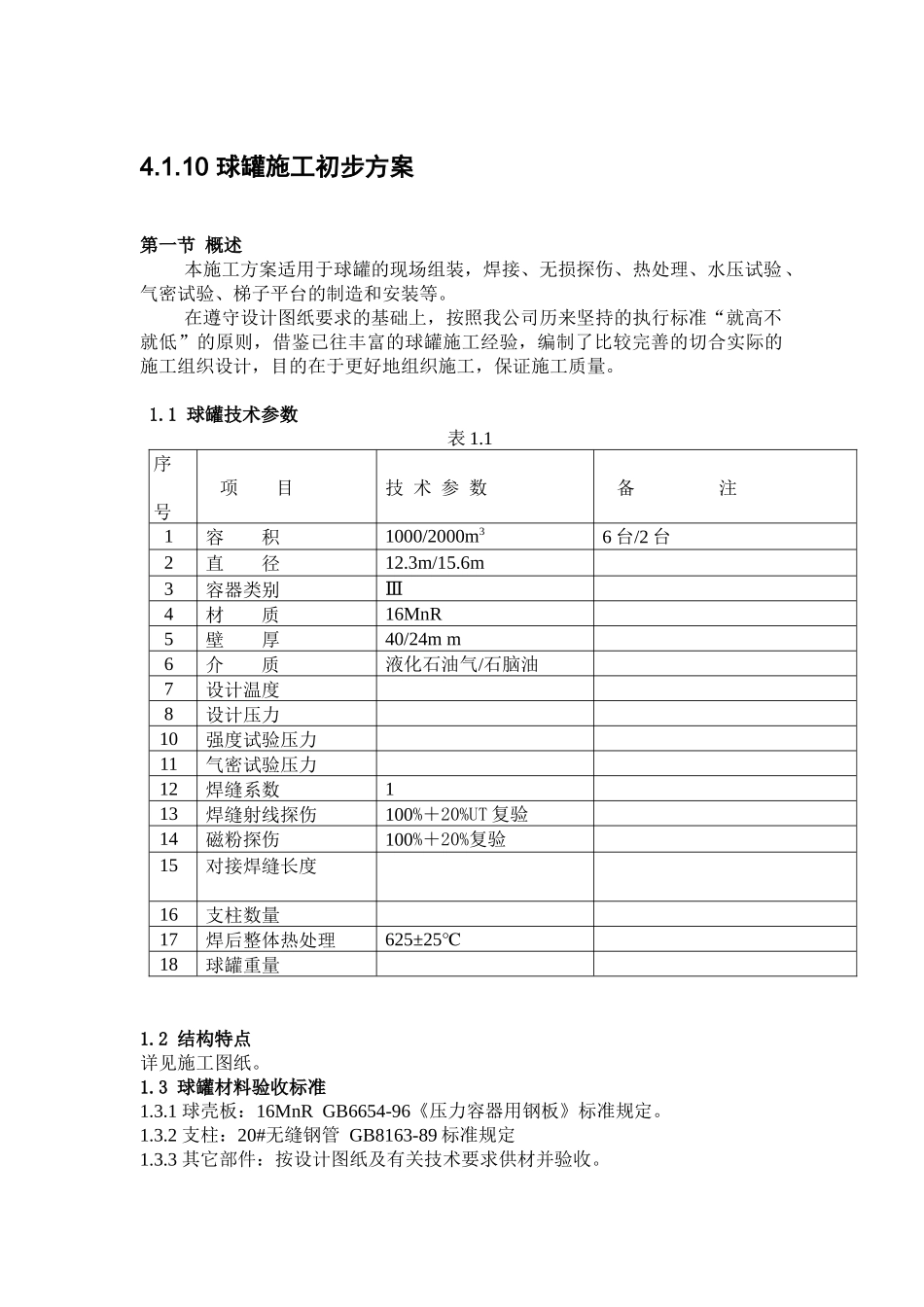

4.1.10球罐施工初步方案第一节概述本施工方案适用于球罐的现场组装,焊接、无损探伤、热处理、水压试验、气密试验、梯子平台的制造和安装等。在遵守设计图纸要求的基础上,按照我公司历来坚持的执行标准“就高不就低”的原则,借鉴已往丰富的球罐施工经验,编制了比较完善的切合实际的施工组织设计,目的在于更好地组织施工,保证施工质量。1.1球罐技术参数表1.1序号项目技术参数备注1容积1000/2000m36台/2台2直径12.3m/15.6m3容器类别Ⅲ4材质16MnR5壁厚40/24mm6介质液化石油气/石脑油7设计温度8设计压力10强度试验压力11气密试验压力12焊缝系数113焊缝射线探伤100%+20%UT复验14磁粉探伤100%+20%复验15对接焊缝长度16支柱数量17焊后整体热处理625±25℃18球罐重量1.2结构特点详见施工图纸。1.3球罐材料验收标准1.3.1球壳板:16MnRGB6654-96《压力容器用钢板》标准规定。1.3.2支柱:20#无缝钢管GB8163-89标准规定1.3.3其它部件:按设计图纸及有关技术要求供材并验收。1.4编制依据1.4.1《钢制球形贮罐》GB12337-981.4.2《压力容器安全技术监察规程》(99版)1.4.3《钢制压力容器》GB150-19981.4.5《球形贮罐施工及验收规范》GB50094-981.4.6《压力容器焊接规程》JB/T4709-921.4.7《压力容器无损检测》JB4730-941.4.8《公司压力容器质量保证手册》QG/13J002-02-981.4.9公司《球形容器现场组焊通用工艺规程》QJ/13J09-01-97第二节球罐现场组焊工艺流程球罐分片组焊施工工艺流程图见下页(共五页)。第三节组装工艺及质量要求3.1半成品检验3.1.1根据标准要求,对球壳板应进行超声波探伤抽检及厚度检查。球壳板超声波抽检:球壳板周边100mm范围内进行全面积超声检测抽查,数量不得少于球壳板总数的20%,且每带不少于两块,上、下极板不少于一块。按JB4730-94评定,Ⅲ级合格。超声波测厚:数量为球壳板总数的20%,且每带不少于两块,上、下极板不少于一块;每块不少于5点。实测厚度不得小于名义厚度减去钢板负偏差。3.1.2球壳板几何尺寸及曲率检查应符合下表规定。序号检查项目允许偏差备注1长度方向弦长±2.5mm用尺2宽度方向弦长±2mm用尺3对角线弦长之差±3mm用尺4两条对角线间的距离5mm用尺5球面曲率≤3mm两米样板6坡口角度±2°30’焊口检测器钝边±1.5mm3.1.3支柱全长长度允许偏差为3mm,支柱与底板焊后垂直度允许偏差为2mm,支柱全长的直线度偏差应小于或等于全长的1/1000,且不应大于10mm。3.1.4分段支柱与赤道带组焊后,采用弦长不小于1m的样板检查赤道板的曲率,其间隙不得大于3mm,上段支柱直线度允许偏差为上段支柱长度的1/1000,轴线位置偏移不应大于2mm。3.2土建基础验收球罐组装前应组织有关人员对基础各部位按规范进行检查和验收,并办好中间文件交接验收。其偏差应符合表3.2规定。序号项目允许偏差1基础中心圆直径D1±D内/2000mm2基础方位1°3相邻支柱基础中心距s±2mm4地脚螺栓中心圆与基础中心距离S1±2mm5基础标高各基础上表面标高-D1/1000mm相邻基础表面标高≤4mm6单个支柱基础上表面的平面度5mm3.3支柱及赤道带安装3.3.1每根支柱和对应赤道带板在地面平台组对,然后一体吊装。需用16t汽车起重机吊装。立起后支柱垂直度允许偏差为12mm。3.3.2吊装第一块带支柱的赤道板。下部用地脚螺栓固定,上部用拖拉绳锚固,并使之略往外倾斜。3.3.3吊装相邻的带支柱赤道板,用拉杆与第一块赤道板连接固定。依次吊装其余的带柱腿的赤道板。3.3.4在带柱腿赤道板吊装完毕后,吊装其余赤道带板(中间插板)。安装时用组装卡具与带柱腿赤道板固定。吊装期间可使用移动式脚手架。3.3.5赤道带吊装宜连续作业直至围过半径,中途停止吊装(如过夜)时两敞开端必须用锚绳向内向外拉固,以防大风。3.3.6赤道带是整个球罐安装的基准带,至关重要,它对于其它各带及整个球罐的组装质量影响很大。因此,必须精心调整,以保证椭园度,上下弦口水平度,对口间隙,错边量、角变形等技术参数达到规范要求再进行点焊。3.3.7椭园度利用柱间拉杆调整,对口间隙,错边量、角变形用组装卡具调整。3.4其它各带安装3.4.1其它各带安装顺序是:下极带、上极带。需用40吨汽车起重机吊装。3.4.2赤道带组装完后,...