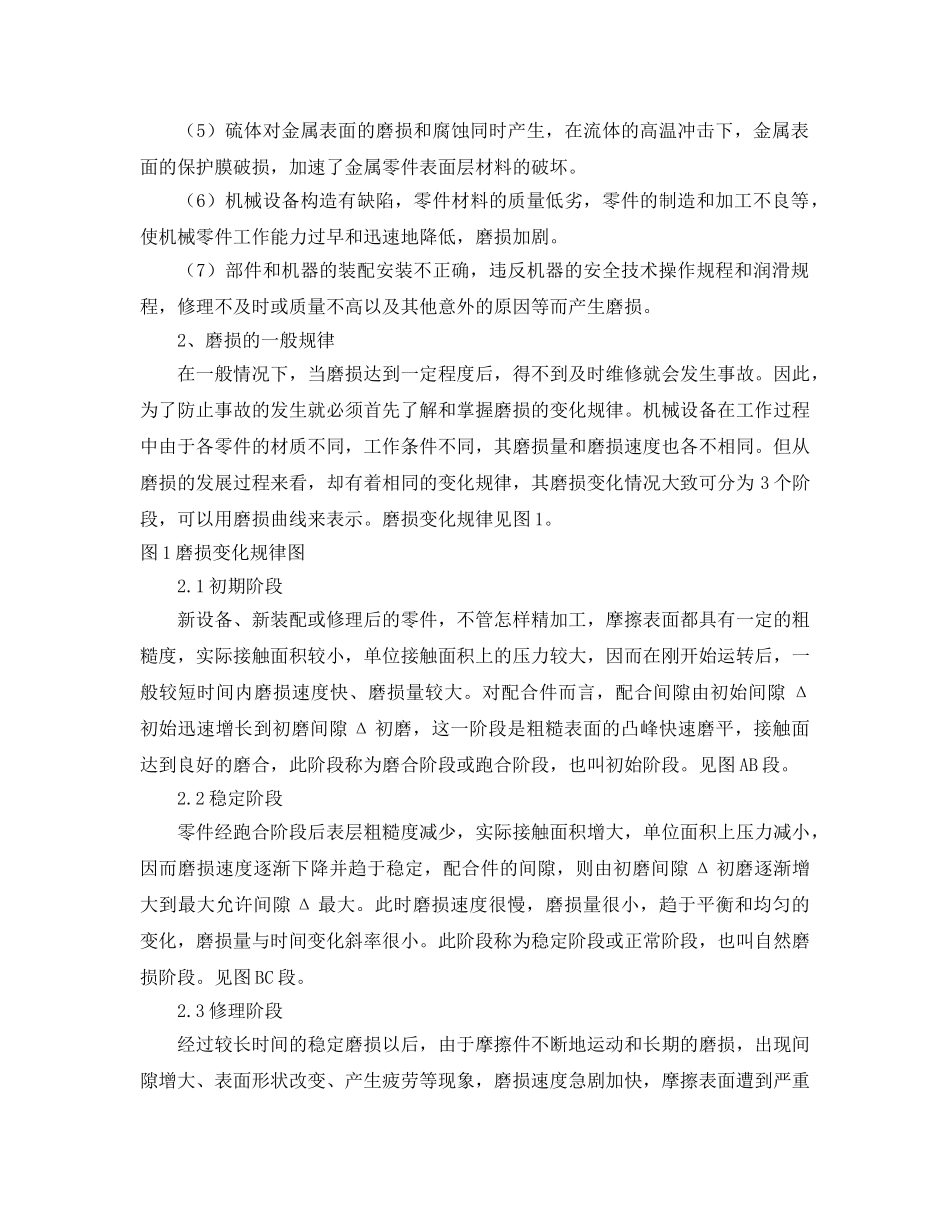

浅析化工生产磨损的危害及预防措施论述了磨损产生的主要原因,磨损的一般规律,详细介绍了影响磨损的主要因素,提出防止磨损的有效措施。笔者在危险化学品企业的评估和安全检查时,发现绝大多数化工企业对机械设备磨损的状况、磨损的规律、磨损的类型及磨损的危害等,既缺少正确的认识,又没有足够的重视,更无有效防范措施,致使化工生产中普遍存在设备磨损加剧,工作效率降低,能量消耗增加,生产能力下降,事故隐患增多,事故损失增加等现象。化工生产是通过大量设备管理来进行的,现代化工生产更是以机械化、自动化水平高为其特点。在这些机械设备中凡是接触表面有相对运动的部件都会发生摩擦,而摩擦则会导致磨损。据有关资料显示:约80%的机械设备是由于磨损而失效的,约50%的设备事故与此有密切关系。因此,在化工生产中要注意分析研究磨损产生的原因及规律,了解影响磨损的各种因素和危害,制定可行有效的预防措施,对加强生产现场的管理,保证设备安全运行,延长设备的使用寿命,创造更大的经济效益有着十分重要的现实意义。1、磨损产生的主要原因磨损就是指相互运动的物体在接触表面,在摩擦力的作用下,发生各种复杂的变化,从而产生表层剥落的现象。其产生的主要原因有:(1)物体对相对运动时,摩擦表面凹凸不平处互相嵌入挤压产生剪断和压溃的机械作用,使脆性的表面逐渐成微粒剥落而磨损。(2)当有硬质微粒进入摩擦表面时,在外力作用下,产生研磨和拉沟引起磨损。(3)由于摩擦表面凹凸不平,在相对运动和一定载荷作用下,接触点产生瞬时高温和压力而发生粘着,在相对运动时又被撕裂,磨损不断地发生。(4)摩擦面承受周期性负荷时,在循环接触应力作用下,表面金属产生接触疲劳形成微裂纹,由于介质的楔入,裂纹内壁增大的压力迫使裂纹加深和扩展,形成磨损。(5)硫体对金属表面的磨损和腐蚀同时产生,在流体的高温冲击下,金属表面的保护膜破损,加速了金属零件表面层材料的破坏。(6)机械设备构造有缺陷,零件材料的质量低劣,零件的制造和加工不良等,使机械零件工作能力过早和迅速地降低,磨损加剧。(7)部件和机器的装配安装不正确,违反机器的安全技术操作规程和润滑规程,修理不及时或质量不高以及其他意外的原因等而产生磨损。2、磨损的一般规律在一般情况下,当磨损达到一定程度后,得不到及时维修就会发生事故。因此,为了防止事故的发生就必须首先了解和掌握磨损的变化规律。机械设备在工作过程中由于各零件的材质不同,工作条件不同,其磨损量和磨损速度也各不相同。但从磨损的发展过程来看,却有着相同的变化规律,其磨损变化情况大致可分为3个阶段,可以用磨损曲线来表示。磨损变化规律见图1。图1磨损变化规律图2.1初期阶段新设备、新装配或修理后的零件,不管怎样精加工,摩擦表面都具有一定的粗糙度,实际接触面积较小,单位接触面积上的压力较大,因而在刚开始运转后,一般较短时间内磨损速度快、磨损量较大。对配合件而言,配合间隙由初始间隙Δ初始迅速增长到初磨间隙Δ初磨,这一阶段是粗糙表面的凸峰快速磨平,接触面达到良好的磨合,此阶段称为磨合阶段或跑合阶段,也叫初始阶段。见图AB段。2.2稳定阶段零件经跑合阶段后表层粗糙度减少,实际接触面积增大,单位面积上压力减小,因而磨损速度逐渐下降并趋于稳定,配合件的间隙,则由初磨间隙Δ初磨逐渐增大到最大允许间隙Δ最大。此时磨损速度很慢,磨损量很小,趋于平衡和均匀的变化,磨损量与时间变化斜率很小。此阶段称为稳定阶段或正常阶段,也叫自然磨损阶段。见图BC段。2.3修理阶段经过较长时间的稳定磨损以后,由于摩擦件不断地运动和长期的磨损,出现间隙增大、表面形状改变、产生疲劳等现象,磨损速度急剧加快,摩擦表面遭到严重磨损,此时,机械效率下降,精度下降,摩擦面温度急剧上升,出现异常的噪音和振动,若不及时停车修理,则会导致事故的发生,必须进行修理,恢复精度性能。因此,此阶段为修理阶段或剧烈磨损阶段,也称为事故磨损阶段。见图CD段。3、影响磨损的主要因素3.1零件表面层材料对磨损的影响材料的硬度和韧性是影响耐磨性的主要因素。材料的硬度高对表面...