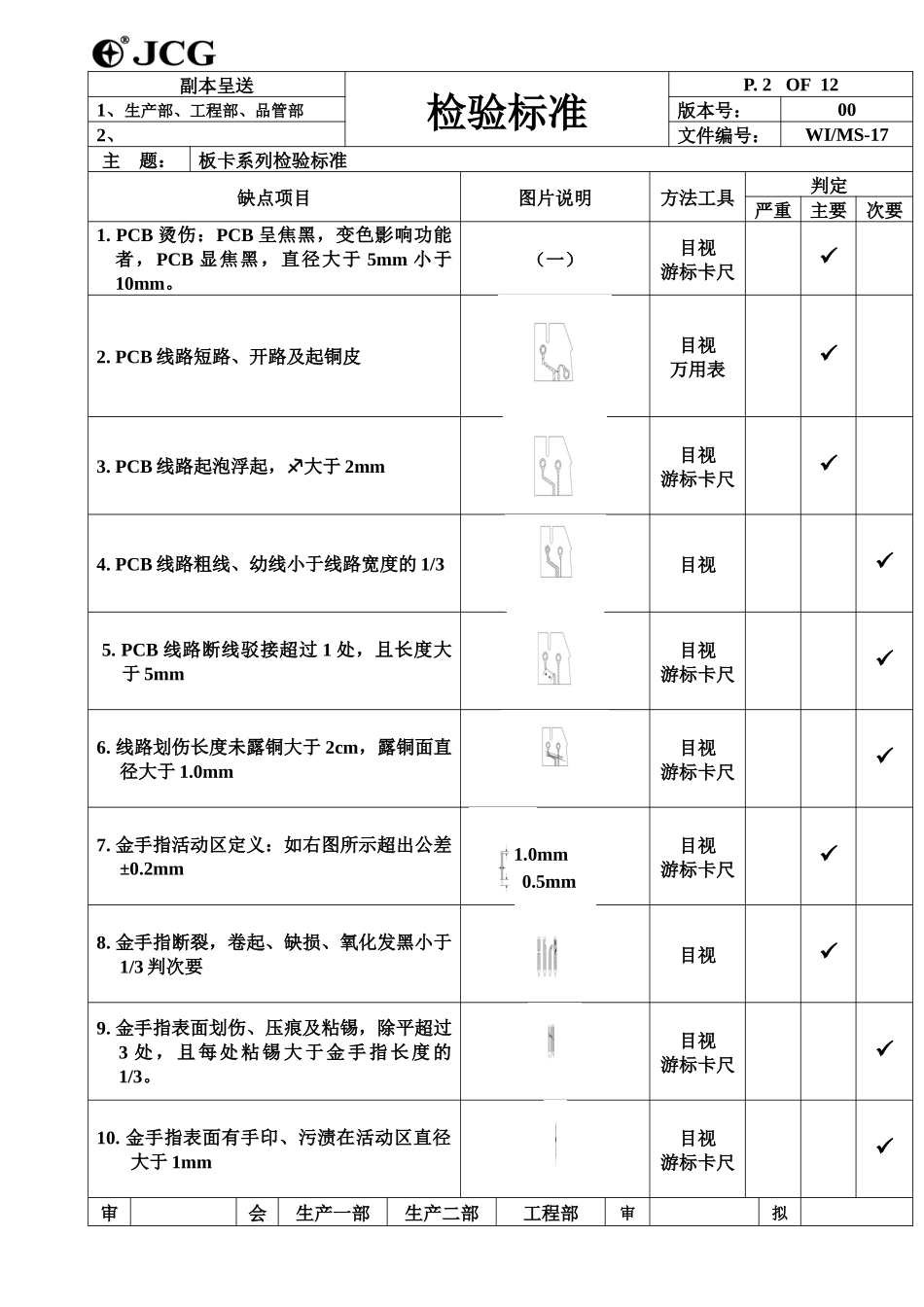

副本呈送检验标准P.1OF121、生产部、工程部、品管部版本号:002、文件编号:WI/MS-17主题:板卡系列检验标准一、目的规范检验环境,检验视力要求,检验距离,检验时间,检验方法和工具,对检验员所发现的缺点项目,进行等级分类,使其明确产品检验标准,确保产品质量满足公司和客户要求.二、适应范围本规范适应于本公司生产和外发加工板卡成品外观检验.三、相关文件(无)四、定义4.1严重缺点(CRITICALDEFECT),是指缺点足以造成人体或机器产生伤害,或危及生命财产安全的缺点,以CR表示之.4.2主要缺点(MAJORDEFECT),是指缺点对制品之实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺点,以MA表示之。4.3次要缺点(MINORDEFECT):是指单位缺点之使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装之差异,以MI表示之。五、检验程序5.1检验前准备5.1.1检验环境:室内照明充足,工作台面清洁及配戴带清洁手套和防静电手环并接上静电地线.5.1.2检验视力距离,产品摆放角度及检验时间关系,若视力1.5,产品离眼睛距离15英寸,产品摆放角度为45度,如(图一)所示,检验单个缺点在5秒内判定其有无,若视力有偏差,检验距离按视力偏差0.1相应调整1英寸.5.1.3PCBA持板要求如(图二)所示a.配带干净手套,握持PCBA板边或板角,不可直接用手指触及导体,金手指和锡点面.b.配合良好静电防护措施.5.1.4按MIL-STD-105E一般检验Ⅱ级水准及主要AQL水平进行抽样检验,允收标准:严重AQL数为0,主要AQL数为0.65,次要AQL数为1.5。审批会签生产一部生产二部工程部审核拟制45°15"视力1.5产品照明充足(图二)(图一)副本呈送检验标准P.2OF121、生产部、工程部、品管部版本号:002、文件编号:WI/MS-17主题:板卡系列检验标准缺点项目图片说明方法工具判定严重主要次要1.PCB烫伤:PCB呈焦黑,变色影响功能者,PCB显焦黑,直径大于5mm小于10mm。(一)目视游标卡尺2.PCB线路短路、开路及起铜皮目视万用表3.PCB线路起泡浮起,大于2mm目视游标卡尺4.PCB线路粗线、幼线小于线路宽度的1/3目视5.PCB线路断线驳接超过1处,且长度大于5mm目视游标卡尺6.线路划伤长度未露铜大于2cm,露铜面直径大于1.0mm目视游标卡尺7.金手指活动区定义:如右图所示超出公差±0.2mm目视游标卡尺8.金手指断裂,卷起、缺损、氧化发黑小于1/3判次要目视9.金手指表面划伤、压痕及粘锡,除平超过3处,且每处粘锡大于金手指长度的1/3。目视游标卡尺10.金手指表面有手印、污渍在活动区直径大于1mm目视游标卡尺审会生产一部生产二部工程部审拟1.0mm0.5mm批签核制副本呈送检验标准P.3OF121、生产部、工程部、品管部版本号:002、文件编号WI/MS-17主题:板卡系列检验标准缺点项目图片说明方法工具判定严重主要次要11.金手指有刀刺不造成短路超过3处目视12.金手指起泡、浮起、直径0.5~1.0mm判次要直径大于1.0mm判主要目视游标卡尺13.防焊漆喷注不均匀露铜,同块板异色,超过PCB面积的1/5或露铜(一)目视14.不同块板异色,防焊漆喷注不均匀,且不露铜(一)目视15.防焊漆起泡、浮起不脱落多于3处,或直径大于2mm(一)目视游标卡尺16.PCB丝印错、印反、漏印、残缺及模糊不可辨识或丝印偏位大于15°(一)目视角度尺17.PCB丝印偏位小于15°,残缺及模糊可以辨识(一)目视角度尺18.SMT缺件:应有零件而未有零件者目视19.SMT多件:PCB上多出不应该有的零件目视20.SMT错件:不符合BOM或样品或错放位置目视审会生产一部生产二部工程部审拟未有零件空多件正确错件批签核制副本呈送检验标准P.4OF121、生产部、工程部、品管部版本号:002、文件编号WI/MS-17主题:板卡系列检验标准缺点项目图片说明方法工具判定严重主要次要21.SMT极性反:正负极性相反如:二极体、电晶体、IC、有极性的电容等。目视22.SMT损件:伤及零件本体,若会影响功能则判主要,不影响功能者,判次要。目视23.SMT浮件:大于0.5mm小于1.0mm;大于1.0mm判主要目视游标卡尺24.侧立:应正面平放而变侧面平放者目视25.立碑:应正面平放而变单面接触目视26...