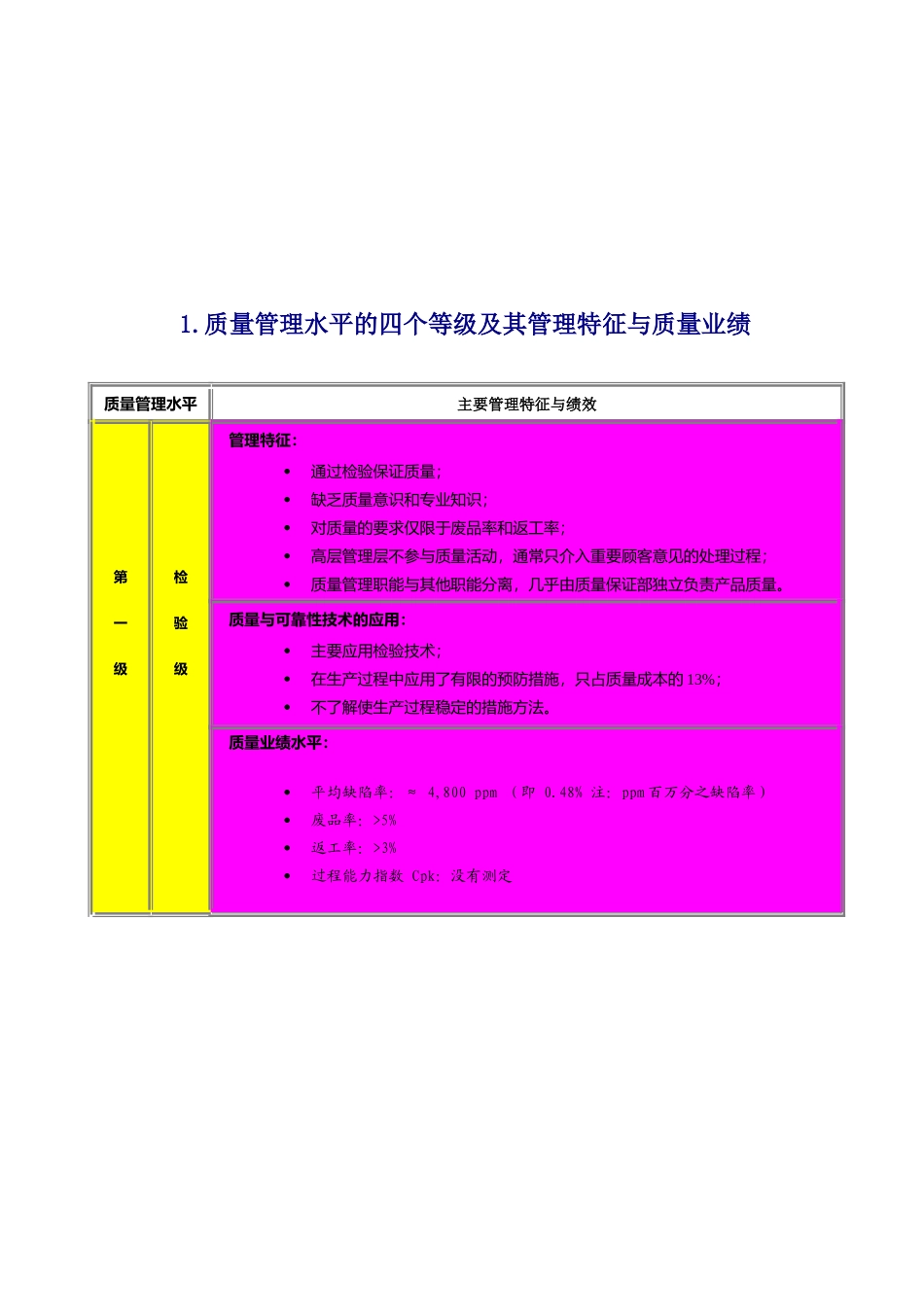

目录1.质量管理水平的四个等级及其管理特征与质量业绩32.六西格玛简介6历史6发展6概念6追求六西格玛73.6σ管理对企业文化的影响84.6σ管理的六个主题9真正关注顾客9以数据和事实驱动管理9采取的措施应针对过程9预防性的管理9无边界的合作10力求完美;容忍失败105.领导在实施6σ管理中的职责11强有力的倡导者11阐明推行道理,使组织树立坚定的信念11亲力亲为11制定发展战略,设立目标11与成效直接挂钩。11保证结果的度量真实12定期沟通。126.倡导者(Champion),黑带(BlackBelt)及黑带大师(MasterBB)13确定13地位13条件14标准147.人员培训与教育机制16教育训练16确认成效指标17建立预警式管理系统17建构6σ系统架构188.6σ管理及项目选择基本原则19质量经济性19质量经济性原理196σ质量20管理原则21实施239.6σ中所用的DMAIC业绩改进模型25定义—测量—分析—改进—控制10.6σ管理的计划和实施26实施条件26管理三部曲26测量阶段32测量业绩并描述过程32数据的收集36验证测量系统37测量过程能力37分析阶段38收集并分析数据39提出并验证假设40确定决定因素41附件:a.6σ管理中几个常用指标43偏差σ43过程能力PC与过程能力指数Cp:43长期过程能力指数与短期过程能力指数44单位产品的平均缺陷数DPU45每个机会的缺陷数DPOM与百万个机会的缺陷数DPMO45流通合格率RTY45b.六西格玛相关术语4711.6σ活动中经常会遇到的障碍48缺少激励机制48评审与授权不足48推动与拉动48财务支持48形式主义或者仅仅使用6σ的一些工具49来自部门间的壁垒或人为的抵触49开源与节流并存49必要的投资49附1:6σinMotorola51附2:常见问题解答611.质量管理水平的四个等级及其管理特征与质量业绩质量管理水平主要管理特征与绩效第一级检验级管理特征:通过检验保证质量;缺乏质量意识和专业知识;对质量的要求仅限于废品率和返工率;高层管理层不参与质量活动,通常只介入重要顾客意见的处理过程;质量管理职能与其他职能分离,几乎由质量保证部独立负责产品质量。质量与可靠性技术的应用:主要应用检验技术;在生产过程中应用了有限的预防措施,只占质量成本的13%;不了解使生产过程稳定的措施方法。质量业绩水平:平均缺陷率:≈4,800ppm(即0.48%注:ppm百万分之缺陷率)废品率:>5%返工率:>3%过程能力指数Cpk:没有测定第二级质量保证级管理特征:质量保证活动贯穿于企业的整个生产过程,注重生产过程的稳定性,但在产品开发和设计方面较弱;质量保证职能主要集中在与生产活动有关的方面,开发部门很少介入;对采购、生产和最终产品有较明晰的质量目标,但通常设立的质量目标要求不高;存在质量改进活动,如“质量小组”和“问题解决小组”等用于解决质量问题,但并不是企业文化的永久组成部分,所以就效果来说,不像第三、第四级那样有效;通常出了质量问题才着手解决,绝大部分质量问题由质量保证方面的专业人员来处理。质量与可靠性技术的应用:使用了基于数据的分析技术,如:Pareto图、因果图、SPC、生产过程的风险分析等,但仅一般性地用于提高生产过程的质量;QFD、田口方法、实验设计等“质量设计”的方法,没有系统地被采用。质量业绩水平:平均缺陷率:≈900ppm废品率:≈3.1%返工率:≈2.7%过程能力指数Cpk:1.33第三级预防级管理特征:管理层认识到“设计”对质量的影响是至关重要的,注重开发阶段并投入大量人力物力提高设计质量,采用了“质量设计”和“预防措施”,以保证质量问题在“源头”得到根本解决;不仅生产和采购部门,而且包括开发部门都制定了高标准的质量目标;将质量职责授权到所有职能领域,中央质量保证部门转化为质量顾问的角色;引入“并行工程”的“跨职能工作组”方法,各个职能部门参与开发过程,使质量问题在源头得以解决。质量与可靠性技术的应用:大量地应用了质量设计的方法,如:QFD、田口方法、质量损失函数分析、实验设计、DFMEA、PFMEA、FTA、过程能力分析等;大量应用了预防性质量措施,如防错措施(Poka-Yoke)等;质量业绩水平:平均缺陷率:≈300ppm废品率:≈1.5%返工率:≈1.7%过程能力指数Cpk:>...