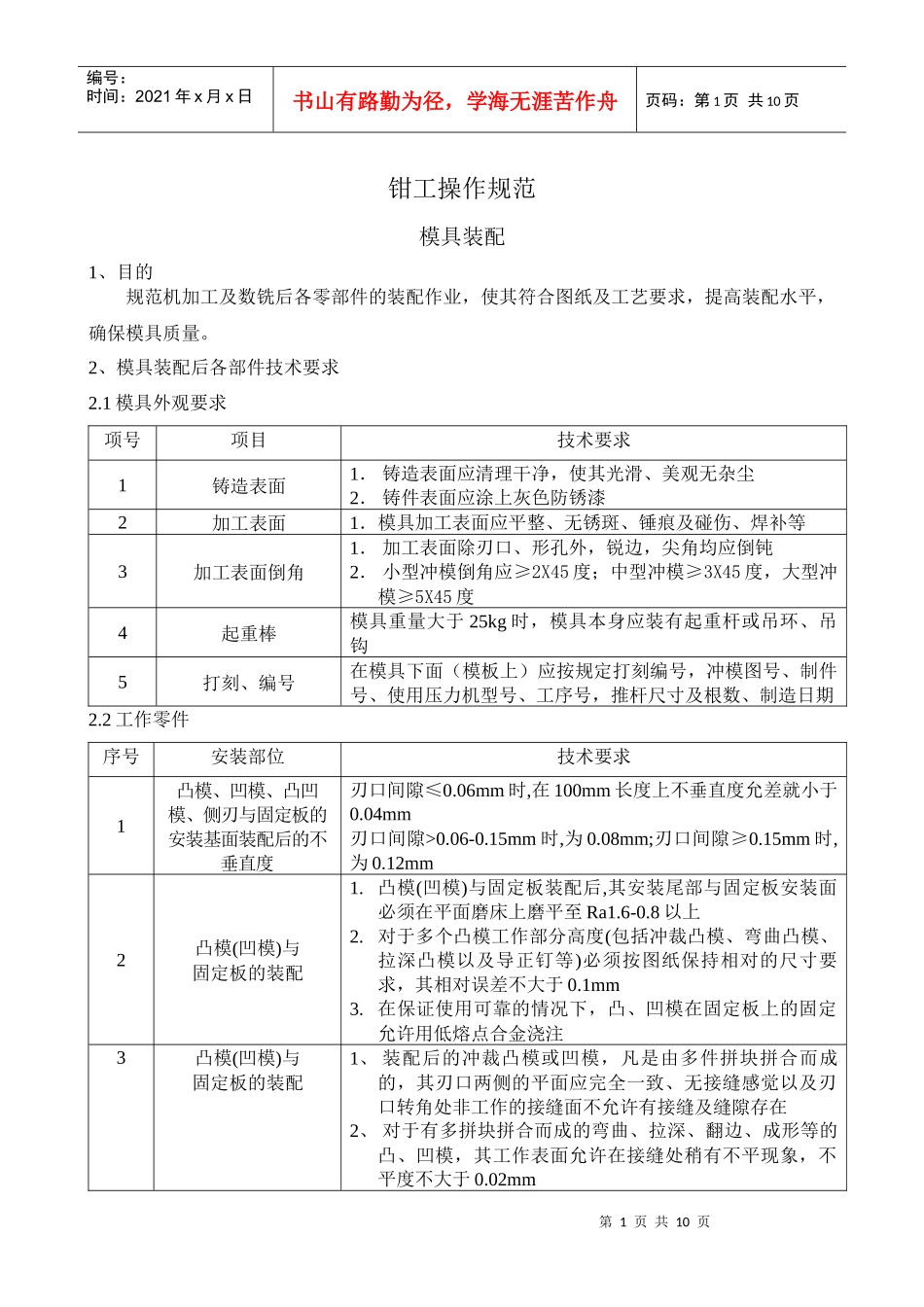

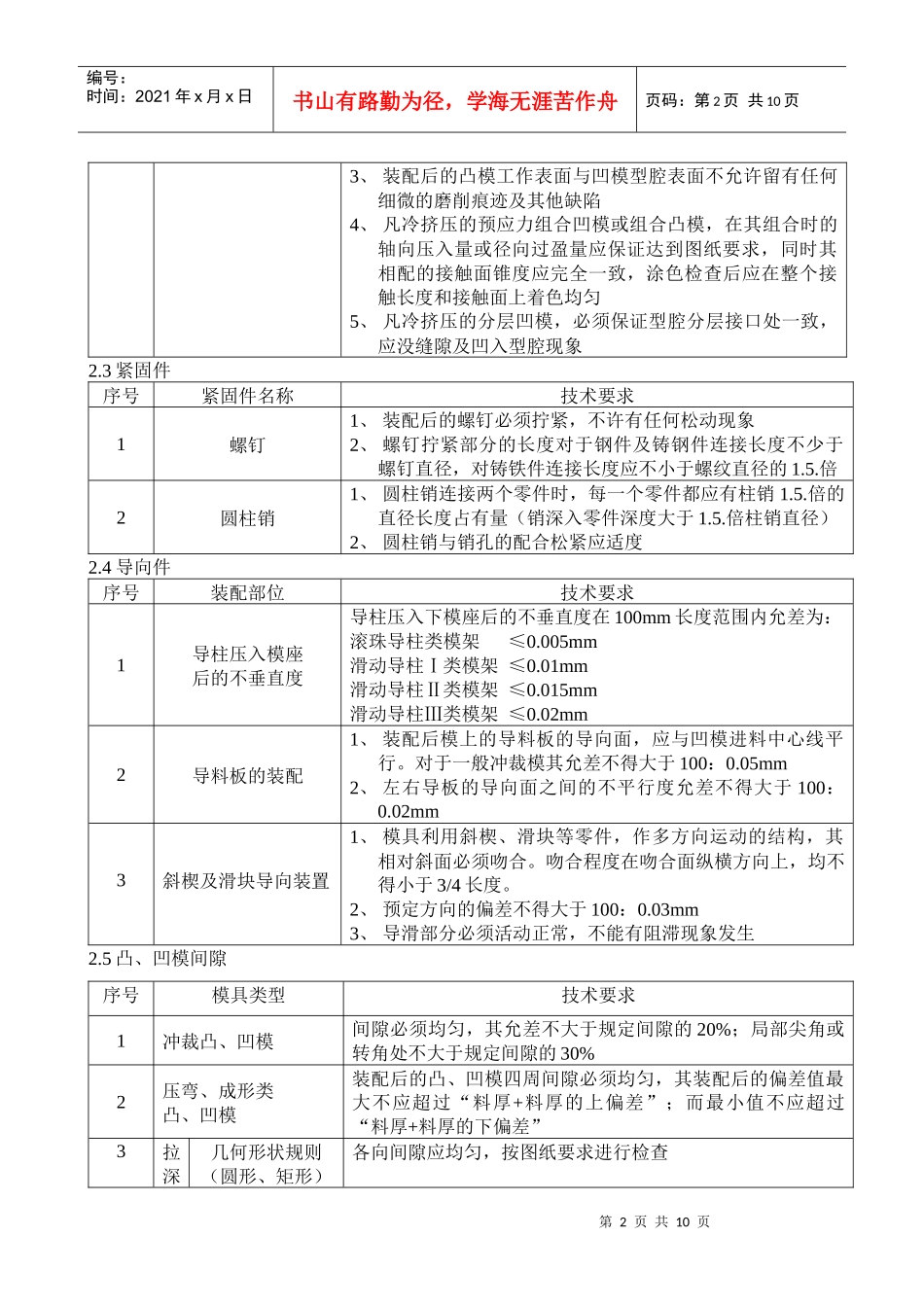

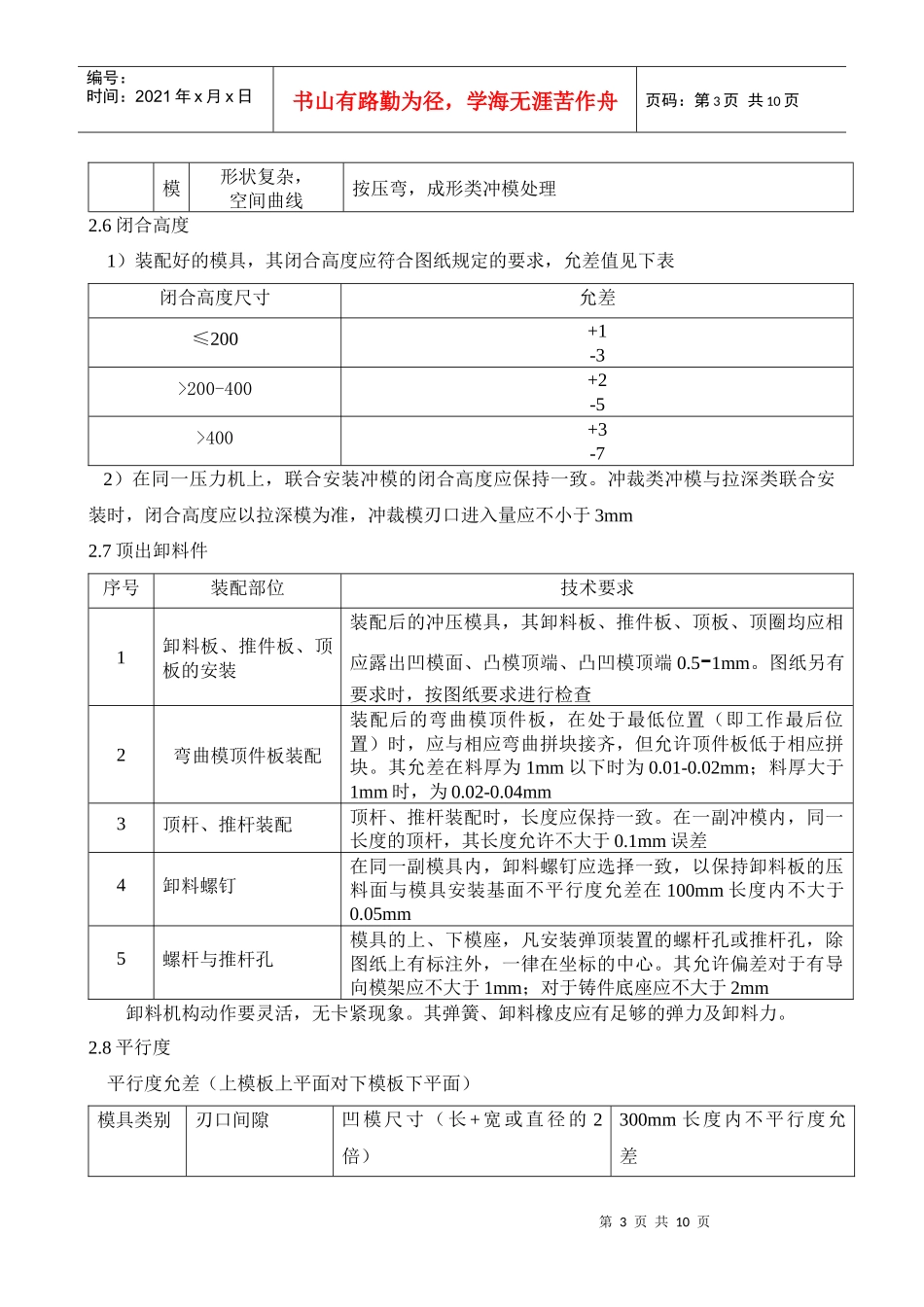

第1页共10页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共10页钳工操作规范模具装配1、目的规范机加工及数铣后各零部件的装配作业,使其符合图纸及工艺要求,提高装配水平,确保模具质量。2、模具装配后各部件技术要求2.1模具外观要求项号项目技术要求1铸造表面1.铸造表面应清理干净,使其光滑、美观无杂尘2.铸件表面应涂上灰色防锈漆2加工表面1.模具加工表面应平整、无锈斑、锤痕及碰伤、焊补等3加工表面倒角1.加工表面除刃口、形孔外,锐边,尖角均应倒钝2.小型冲模倒角应≥2X45度;中型冲模≥3X45度,大型冲模≥5X45度4起重棒模具重量大于25kg时,模具本身应装有起重杆或吊环、吊钩5打刻、编号在模具下面(模板上)应按规定打刻编号,冲模图号、制件号、使用压力机型号、工序号,推杆尺寸及根数、制造日期2.2工作零件序号安装部位技术要求1凸模、凹模、凸凹模、侧刃与固定板的安装基面装配后的不垂直度刃口间隙≤0.06mm时,在100mm长度上不垂直度允差就小于0.04mm刃口间隙>0.06-0.15mm时,为0.08mm;刃口间隙≥0.15mm时,为0.12mm2凸模(凹模)与固定板的装配1.凸模(凹模)与固定板装配后,其安装尾部与固定板安装面必须在平面磨床上磨平至Ra1.6-0.8以上2.对于多个凸模工作部分高度(包括冲裁凸模、弯曲凸模、拉深凸模以及导正钉等)必须按图纸保持相对的尺寸要求,其相对误差不大于0.1mm3.在保证使用可靠的情况下,凸、凹模在固定板上的固定允许用低熔点合金浇注3凸模(凹模)与固定板的装配1、装配后的冲裁凸模或凹模,凡是由多件拼块拼合而成的,其刃口两侧的平面应完全一致、无接缝感觉以及刃口转角处非工作的接缝面不允许有接缝及缝隙存在2、对于有多拼块拼合而成的弯曲、拉深、翻边、成形等的凸、凹模,其工作表面允许在接缝处稍有不平现象,不平度不大于0.02mm第2页共10页第1页共10页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共10页3、装配后的凸模工作表面与凹模型腔表面不允许留有任何细微的磨削痕迹及其他缺陷4、凡冷挤压的预应力组合凹模或组合凸模,在其组合时的轴向压入量或径向过盈量应保证达到图纸要求,同时其相配的接触面锥度应完全一致,涂色检查后应在整个接触长度和接触面上着色均匀5、凡冷挤压的分层凹模,必须保证型腔分层接口处一致,应没缝隙及凹入型腔现象2.3紧固件序号紧固件名称技术要求1螺钉1、装配后的螺钉必须拧紧,不许有任何松动现象2、螺钉拧紧部分的长度对于钢件及铸钢件连接长度不少于螺钉直径,对铸铁件连接长度应不小于螺纹直径的1.5.倍2圆柱销1、圆柱销连接两个零件时,每一个零件都应有柱销1.5.倍的直径长度占有量(销深入零件深度大于1.5.倍柱销直径)2、圆柱销与销孔的配合松紧应适度2.4导向件序号装配部位技术要求1导柱压入模座后的不垂直度导柱压入下模座后的不垂直度在100mm长度范围内允差为:滚珠导柱类模架≤0.005mm滑动导柱Ⅰ类模架≤0.01mm滑动导柱Ⅱ类模架≤0.015mm滑动导柱Ⅲ类模架≤0.02mm2导料板的装配1、装配后模上的导料板的导向面,应与凹模进料中心线平行。对于一般冲裁模其允差不得大于100:0.05mm2、左右导板的导向面之间的不平行度允差不得大于100:0.02mm3斜楔及滑块导向装置1、模具利用斜楔、滑块等零件,作多方向运动的结构,其相对斜面必须吻合。吻合程度在吻合面纵横方向上,均不得小于3/4长度。2、预定方向的偏差不得大于100:0.03mm3、导滑部分必须活动正常,不能有阻滞现象发生2.5凸、凹模间隙序号模具类型技术要求1冲裁凸、凹模间隙必须均匀,其允差不大于规定间隙的20%;局部尖角或转角处不大于规定间隙的30%2压弯、成形类凸、凹模装配后的凸、凹模四周间隙必须均匀,其装配后的偏差值最大不应超过“料厚+料厚的上偏差”;而最小值不应超过“料厚+料厚的下偏差”3拉深几何形状规则(圆形、矩形)各向间隙应均匀,按图纸要求进行检查第3页共10页第2页共10页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共10页模形状复杂,空间曲线按压弯,成形类冲模处理2.6闭合高度1)装配好的模具,其闭合高度应符合图纸规定的要求,允差值见下表闭...