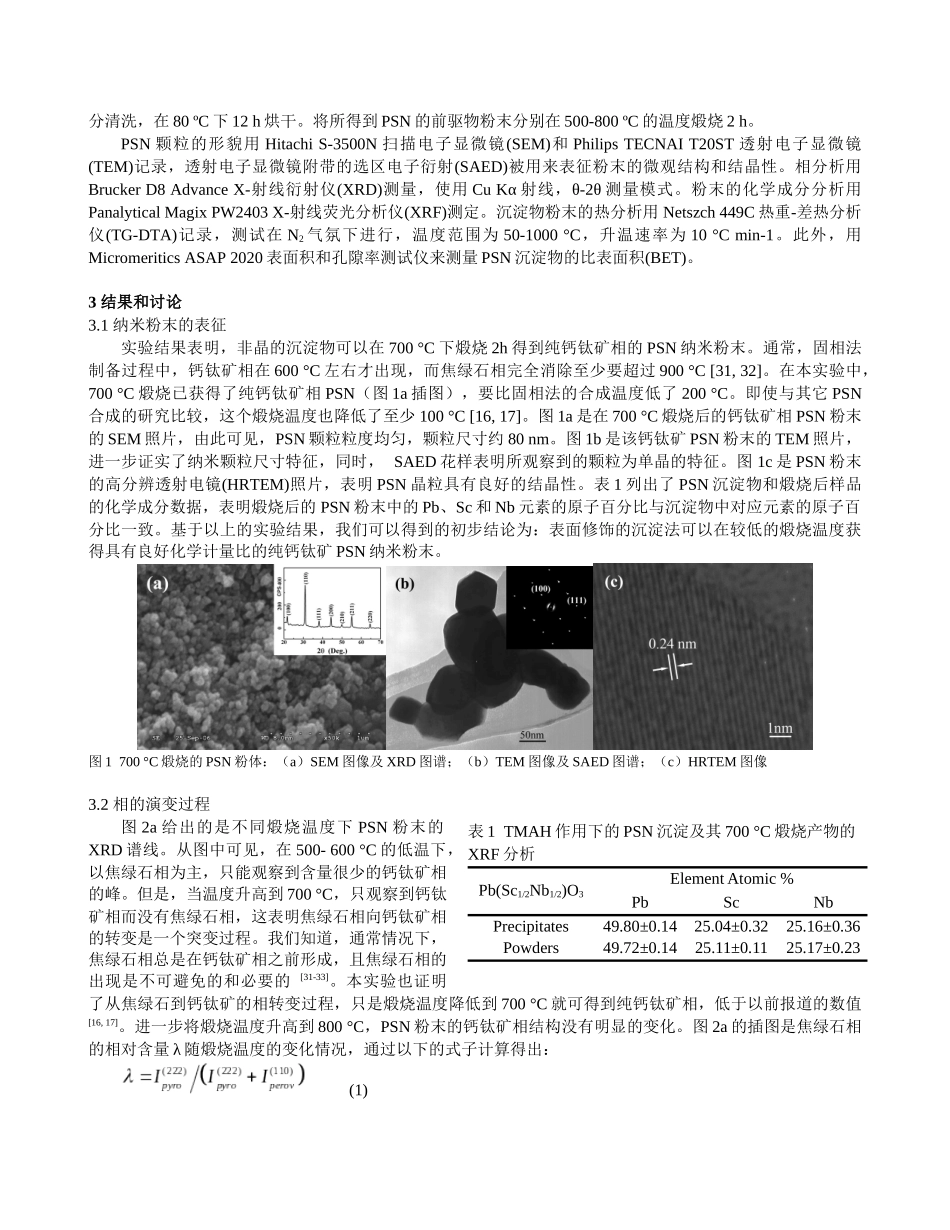

表面活化沉淀法制备钙钛矿Pb(Sc1/2Nb1/2)O3纳米粉末朱满康,唐剑兰,陈川,侯育冬,严辉北京工业大学材料学院,北京100024摘要:本文报道了一种使用表面修饰的沉淀法来制备多组分体系的纳米粉末。采用这种方法在700(C的低温下成功制备了直径约80nm的纯钙钛矿PSN纳米粉末。样品分别用XRD、SEM、TEM和HRTEM来表征。获得这种PSN纳米粉末主要依赖于粉末良好的分散性,这也是沉淀剂TMAH和表面活性剂CTAB共同作用的结果。文中详细讨论了纯钙钛矿PSN纳米粉末的形成机制。这种表面修饰沉淀法有可能创造一种新颖、低成本的路线来制备多组分钙钛矿体系的纳米粉末。1引言作为一种传统的、工业上广泛应用的合成方法,沉淀法由于其能提供较好的化学计量比和在分子尺度上的结构均匀性,已经被用来合成高纯度的材料。早期,运用沉淀法来合成包括金属单质(如Ni[1]等)和简单的氧化物,如ZnO[2]、CeO2[3]、和TiO2[4])等的纳米颗粒[5]。后来沉淀法也用来制备二元化合物[6-12]。Li等人通过相似的合成路线制备了12nmCoFe2O4[13]。对于沉淀法合成钙钛矿型化合物,BaTiO3是一个典型的例子。Potdar等报道了通过在750°C煅烧混合的(Ba+Ti)草酸前驱物,获得颗粒尺寸在0.2-0.5μm范围内的BaTiO3[10]。Cushing和Kolesnichenko指出,沉淀法直接沉淀三元或多元氧化物的难点在于不容易实现多组分体系的计量比控制,但并不是完全不可能,特别的是那些热力学稳定的物质,如尖晶石[14]。Albuquerque等人用沉淀法成功合成了尖晶石结构的Ni0.5Zn0.5Fe2O4[15]。但是,用沉淀法来合成三元钙钛矿型的化合物时,并不容易实现纳米尺度,而且由于钙钛矿相和焦绿石相之间的竞争而不容易获得纯钙钛矿相的产物。Feng等报道了通过水解Nb(OC2H5)5的稀溶液然后在900°C煅烧获得500-600nm的钙钛矿PSN粉末[16]。Yoshikawa等报道了用草酸铌作为铌源,通过化学沉淀法来合成一些含铅的铌酸盐粉末,包括PSN,Pb(Fe1/2Nb1/2)O3(PFN)和Pb(Mg1/3Nb2/3)O3(PMN)[17]。然而,这些研究对于大规模的工业生产存在一些局限性,如昂贵的铌源和由于较高煅烧温度不可避免导致颗粒团聚而带来的难以控制的接近微米级别的晶粒尺寸[14]。克服上述沉淀法中存在的缺陷、制备多组分钙钛矿体系化合物、获得纳米尺寸的颗粒在应用上和理论上一样重要[18]。B位原子1:1型的钙钛矿化合物PSN,因其B位原子有序-无序转变[19,20]和介电和压电上的优良性能[21]而引起我们注意。本文首次报道了表面活化沉淀法制备了颗粒尺寸在80nm左右的钙钛矿化合物PSN纳米粉末,并使钙钛矿相的获得温度降低到了700°C,这是目前所见文献中报道最低的煅烧温度[22]。我们认为这种煅烧温度的降低和纳米级的晶粒尺寸归因于表面活性剂十六烷基三甲基溴化铵[CTAB,C16H33N+(CH3)3·Br-]和沉淀剂四甲基氢氧化铵[TMAH,(CH3)4N+∙OH-]共同作用的结果。虽然许多文献分别报道了CTAB作为控制颗粒形貌的表面活性剂和作为模版[23-25]或者TMAH作为矿化剂和碱性沉淀剂[26-28]应用在实验之中,但是在沉淀过程这种将TMAH和CTAB联用尚未见报道。本文详细讨论了这种在TMAH和CTAB共同作用下钙钛矿PSN纳米粉末的形成机制,并给出了形成模型。2实验所用原料包括Nb2O5,HNO3,(COOH)2·2H2O,Pb(NO3)2·3H2O,Sc(NO3)3和NH4OH。首先,将Nb2O5转化成可溶性铌溶液作为沉淀过程中的铌源,其中溶剂为3.0mol·L-1的硝酸溶液[29]。将这种可溶性铌溶液和Pb(NO3)2·3H2O及Sc(NO3)3的水溶液混合成体积为200ml的前驱物溶液,其中Nb5+,Sc3+和Pb2+的离子浓度分别为0.1125,0.1125,and0.2250mol·L-1。同时,将0.1340gCTAB加入到上述的前驱物溶液中,CTAB在溶液中的浓度大约为它的临界胶团浓度(C.M.C,0.9×10-3mol·L-1)[30]的两倍。然后,将浓度为5mol·L-1的TMAH滴定到前驱物溶液中,调节溶液的pH值在9.8-10.2的范围内,使Nb5+,Sc3+和Pb2+离子完全沉淀。滴定完成后得到的终了溶液体积大约在250ml左右。最后,离心分离PSN沉淀和溶液,用去离子水将获得的沉淀物充分清洗,在80ºC下12h烘干。将所得到PSN的前驱物粉末分别在500-800ºC的温度煅烧2h。PSN颗粒的形貌用HitachiS-3500N扫描电子显微镜(SEM)和PhilipsTECNAIT20ST透...