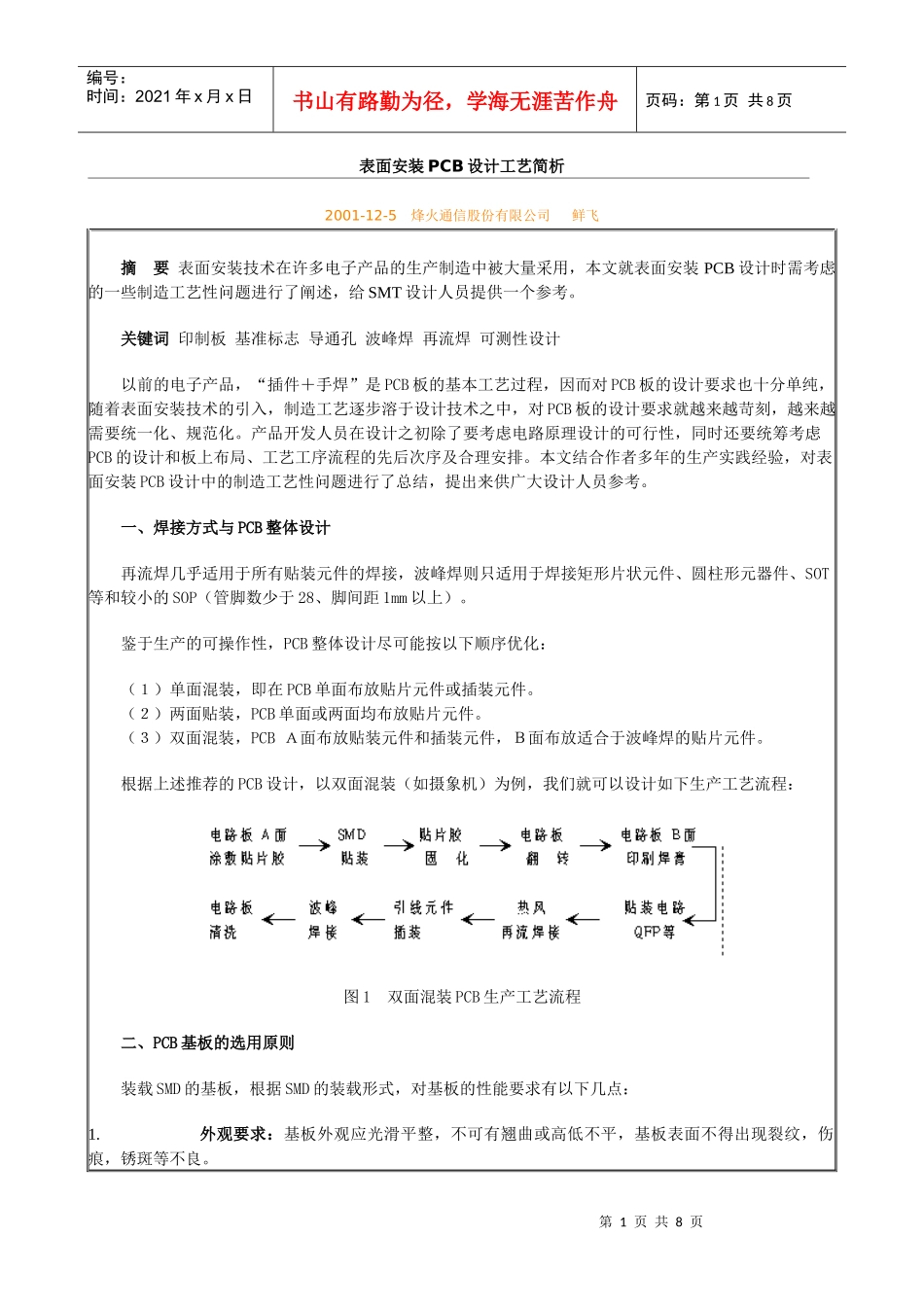

第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共8页表面安装PCB设计工艺简析2001-12-5烽火通信股份有限公司鲜飞摘要表面安装技术在许多电子产品的生产制造中被大量采用,本文就表面安装PCB设计时需考虑的一些制造工艺性问题进行了阐述,给SMT设计人员提供一个参考。关键词印制板基准标志导通孔波峰焊再流焊可测性设计以前的电子产品,“插件+手焊”是PCB板的基本工艺过程,因而对PCB板的设计要求也十分单纯,随着表面安装技术的引入,制造工艺逐步溶于设计技术之中,对PCB板的设计要求就越来越苛刻,越来越需要统一化、规范化。产品开发人员在设计之初除了要考虑电路原理设计的可行性,同时还要统筹考虑PCB的设计和板上布局、工艺工序流程的先后次序及合理安排。本文结合作者多年的生产实践经验,对表面安装PCB设计中的制造工艺性问题进行了总结,提出来供广大设计人员参考。一、焊接方式与PCB整体设计再流焊几乎适用于所有贴装元件的焊接,波峰焊则只适用于焊接矩形片状元件、圆柱形元器件、SOT等和较小的SOP(管脚数少于28、脚间距1mm以上)。鉴于生产的可操作性,PCB整体设计尽可能按以下顺序优化:(1)单面混装,即在PCB单面布放贴片元件或插装元件。(2)两面贴装,PCB单面或两面均布放贴片元件。(3)双面混装,PCBA面布放贴装元件和插装元件,B面布放适合于波峰焊的贴片元件。根据上述推荐的PCB设计,以双面混装(如摄象机)为例,我们就可以设计如下生产工艺流程:图1双面混装PCB生产工艺流程二、PCB基板的选用原则装载SMD的基板,根据SMD的装载形式,对基板的性能要求有以下几点:1.外观要求:基板外观应光滑平整,不可有翘曲或高低不平,基板表面不得出现裂纹,伤痕,锈斑等不良。第2页共8页第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共8页2.热膨胀系数的关系:表面贴装元件的组装形态会由于基板受热后的胀缩应力对元件产生影响,如果热膨胀系数的不同。这个应力会很大,造成元件接合部电极的剥离,降低产品的可靠性,一般元件尺寸小于3.2×1.6mm时,只遭受部分应力,尺寸大于3.2×1.6mm时,就必须注意这个问题。3.导热系数的关系:贴装与基板上的集成电路等期间,工作时的热量主要通过基板给予扩散,在贴装电路密集,发热量大时,基板必须具有高的导热系数。4.耐热性的关系:由于表面贴装工艺要求,一块基板至组装结束,可能会经过数次焊接过程,通常耐焊接热要达到260℃,10秒的要求。5.铜箔的粘合强度:表面贴装元件的焊区比原来带引线元件的焊区要小,因此要求基板与铜箔具有良好的粘合强度,一般要达到1.5kg/cm2以上。6.弯曲强度:基板贴装后,由其元件的质量和外力作用,会产生扰曲,这将给元件和接合点增加应力,或者使元件产生微裂,因此要求基板的抗弯强度要达到25kg/cm2以上。7.电性能要求:由于电路传输速度的高速化、要求基板的介电常数,介电正切要小,同时随着布线密度的提高,基板的绝缘性能要达到规定的要求。8.基板对清洗剂的反应,在溶液中浸渍5分钟,其表面不产生任何不良,并具有良好的冲裁性。基板的保存性与SMD的保管条件相同。三、PCB外形及加工工艺的设计要求1.PCB工艺夹持边:在SMT生产过程中以及插件过波峰焊的过程中,PCB应留出一定的边缘便于设备夹持。这个夹持边的范围应为5mm,在此范围内不允许布放元器件和焊盘。2.定位孔设计:为了保证印制板能准确、牢固地放置在表面安装设备的夹具上,需要设置一对定位孔定位孔的大小为5+0.1mm。为了定位迅速,其中一个孔可以设计成椭圆形状。在定位孔周围1mm范围内不能有元件。3.PCB厚度:从0.5mm-4mm,推荐采用1.6mm-2mm。4.PCB缺槽:印制板的一些边缘区域内不能有缺槽,以避免印制板定位或传感器检测时出现错误,具体位置会因设备的不同而有所变化。5.拼板设计要求:对PCB的拼板格式有以下几点要求:(1)拼板的尺寸不可太大,也不可太小,应以制造、装配和测试过程中便于加工,不产生较大变形为宜。(2)拼板的工艺夹持边和安装工艺孔应由印制板的制造和安装工艺来确定。(3)每块拼板上应设计有基准标志,让机器将每块拼板当作...