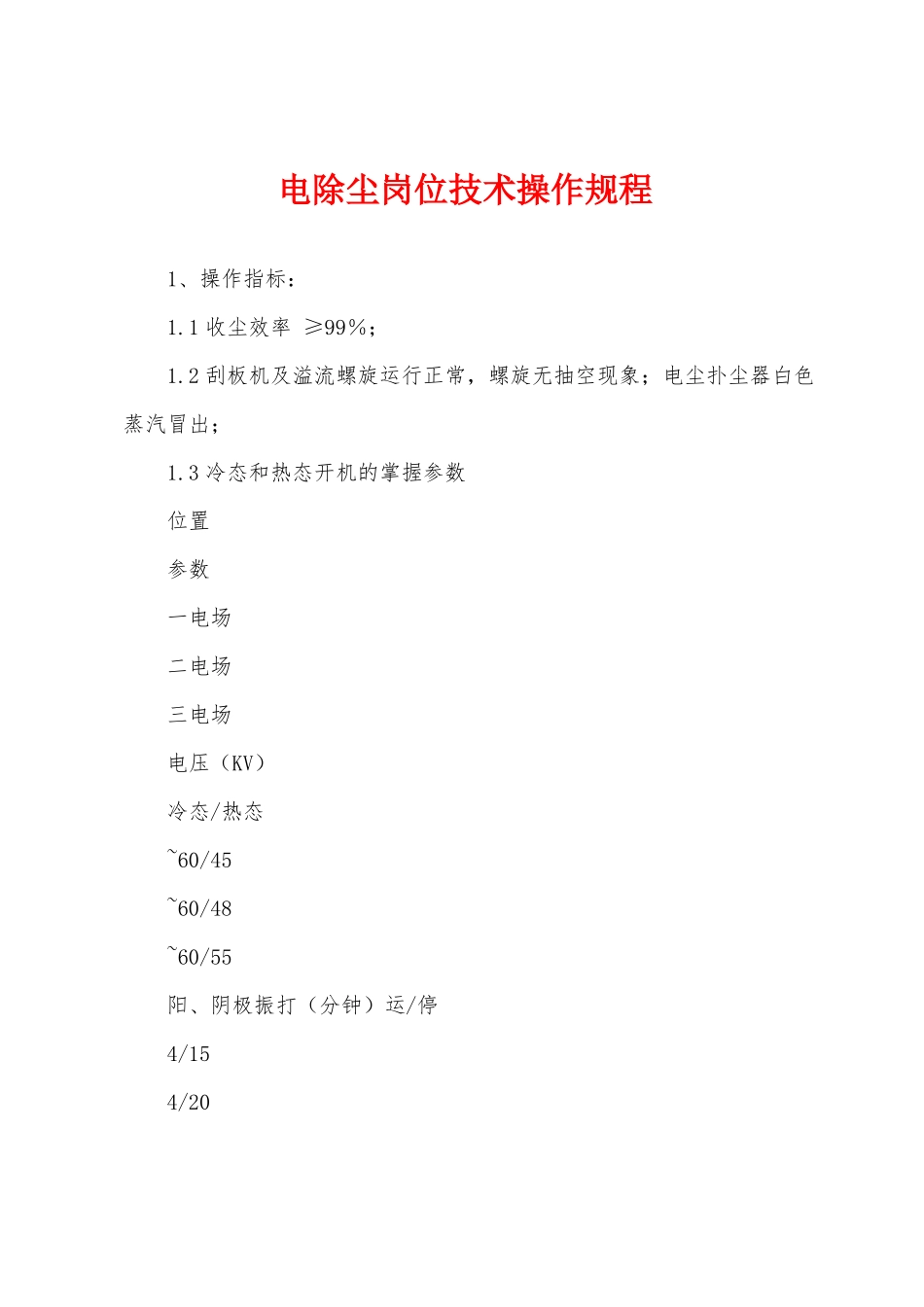

电除尘岗位技术操作规程1、操作指标:1.1收尘效率≥99%;1.2刮板机及溢流螺旋运行正常,螺旋无抽空现象;电尘扑尘器白色蒸汽冒出;1.3冷态和热态开机的掌握参数位置参数一电场二电场三电场电压(KV)冷态/热态~60/45~60/48~60/55阳、阴极振打(分钟)运/停4/154/204/30电场电流掌握范围阴极线比电流值RS芒刺线0.15~0.5mA/m2.电场投运前的检查与预备工作从安全及发觉问题便利处理考虑,检查程序为:电除尘本体(电场)→电除尘帮助电气设备→电除尘高压供电系统装置。2.1电场检查挨次;检查电场应处于检修状态,安全措施完整后,人员才可以进入电场。保证电场内部无杂物、工器具、临时支承吊挂装置、临时接线等遗留物,高压绝缘子、振打瓷环、隔离开关绝缘部件洁净清洁。最终各人孔门关闭,撤除电场电线,测量电场绝缘符合要求。2.2电除尘帮助电气设备进展常规检查,符合要求,送电后要检查自动装置能够正常工作。2.3电除尘帮助电气设备检查工程有:各传动机构爱护罩壳完好,减速机不漏油、缺油,然后手动开启排灰与振打。电机连续半小时到一小时,观看电机及减速机运转状况,同时检查出灰系统是否正常。2.4电除尘高压供电系统装置检查挨次整流变压器外观检查:油位、油色、渗漏油状况,呼吸器的枯燥剂、进线电缆、出线套管及信号反应线与屏蔽接地,工作接地状况等,检查阻尼电阻连接与阻值状况。检查高压开关操作机构运行状况。检查隔离开关、高压开关状况,变压器油温指标及爱护状况。3在电除尘器电场投运前完成加热及振打装置投运。一般程序为:3.1在炉子点火前投入灰斗加热或电加热,以防冷灰斗结露或落灰受潮后堵灰。3.2一般在电场投运前4小时送上电加热,避开绝缘部件因结露而爬电。3.3在炉子点火后马上投入各排灰振打装置及开启相应的排灰系统。4.岗位开车4.1开车前的检查及预备工作4.1.1开车前电场内部必需清理洁净。4.1.2检查全部高压绝缘局部是否良好,必需用无水酒精擦洗。4.1.3全部传动设备应加润滑油,传动方向必需符合要求并盘车正常。4.1.4检查全部电加热器,在开车前24小时预先送电加热高压绝缘局部。4.1.5启动全部传动设备,检查运转是否正常。4.1.6关闭全部人孔、检查孔。4.1.7电场进展试送电,并记录静态和动态载时的电流、电压变化状况,动态空载电压要求46KV(动态指阴阳极振打运行条件下)。4.2开车4.2.1通气前应启动阴极振打、一电场阳极振打、刮板运输机、螺旋排渣机内应先装入干灰防止漏气。4.2.2通气后准时检查人孔、排灰口是否漏气,若漏气必需设法堵上。4.2.3电除尘器送电条件(1)电除尘器出口温度210℃。(2)用1000伏摇表检查高压绝缘局部,绝缘电阻约20兆欧为合格,方可送电。(3)电压应逐步上升,并认真观看电压、电流变化状况,并做好记录,最高电压应略低于火花放电电压为宜。(4)电除尘器出口温度到达280℃时,停顿顶部绝缘箱电加热器加热。4.3停车方案和留意事项打算检修停车约8—16小时,以安全、快速、彻底的清理电尘内部积灰为目的,做好停车工作:4.3.1沸腾炉停机后,切断电场供电,高压隔离开关打接地;通过震打排出锥斗的积灰,排空螺旋、刮板机的积灰;4.3.2连续排出系统积灰,直至检修人员到达现场;4.3.3做好检修现场安全监护工作:检修开头和检修完毕,工具齐全,避开丢落到电尘内部;至少有一人在电尘外部进展监护,定时作“召唤、应答”动作;4.3.4清理螺旋出渣机时,要有特地工具,严禁空手清理;5.工艺事故的推断和实行措施现象缘由分析:处理方法启运按钮吸合后,又马上跳闸或报警频繁石英套管或高压瓶受污染;用酒精擦洗石英管或高压瓷瓶;阴极接地通知停车,进展检修电流小,电压升不高或电压一上升就跳闸电场内极距偏移;调整极距;阴阳极积灰,使极距变小,与阴极短路;加大排灰量,清理电场积灰;气量增加流速增高,使电晕线与极板产生振动,阴阳极距短;削减系统气量;分布板堵孔,气体分布不均,阴阳板两侧产生压差,使电极产生振动,转变阴阳极之间的距离加强分布板振打。电压正常,二次电流过大或过小高压回路在电压表测压点有断路;通知电仪人员接通回路收尘板或电晕极上积灰太多;加强振打,消退积灰尘粒比电阻...