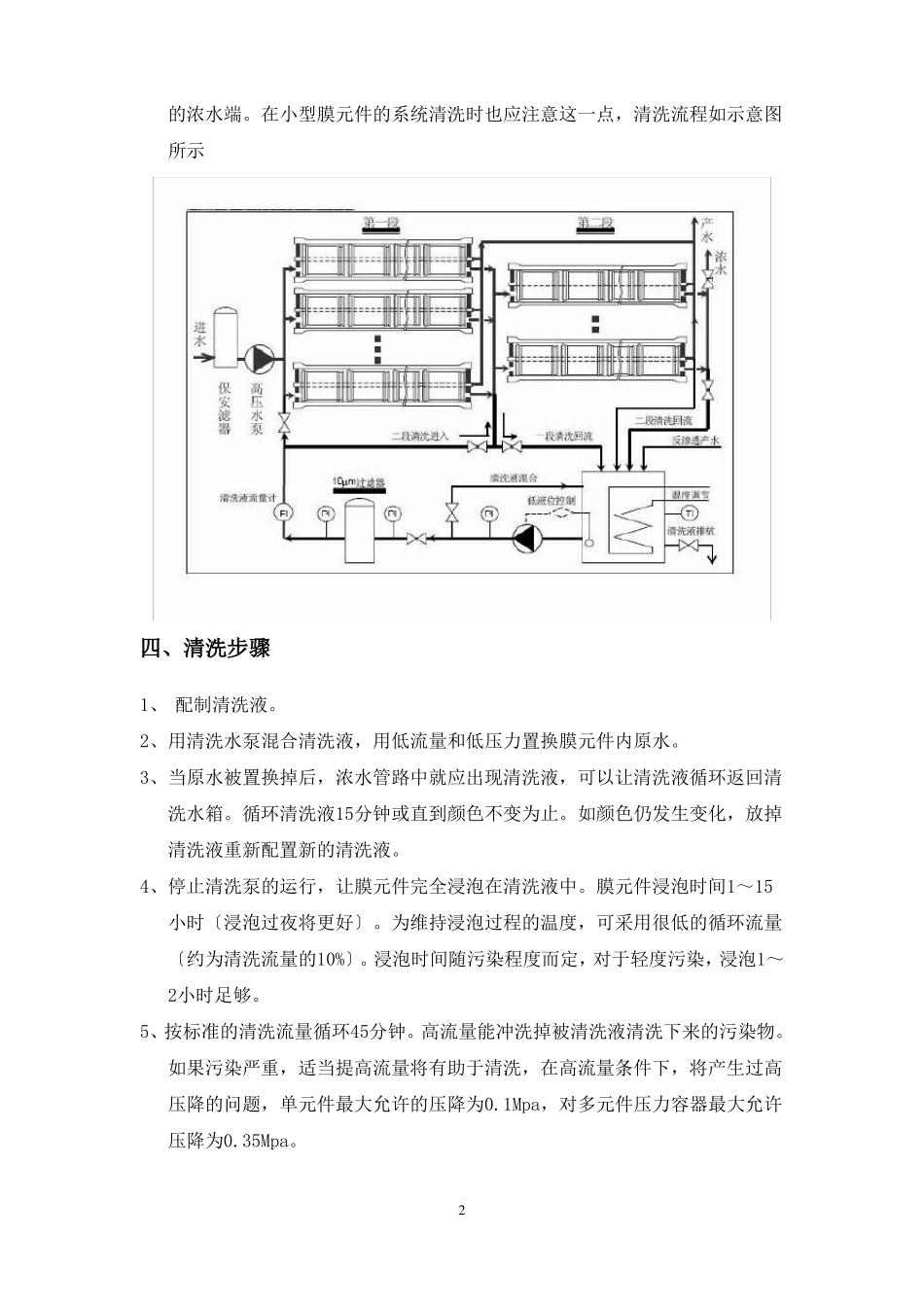

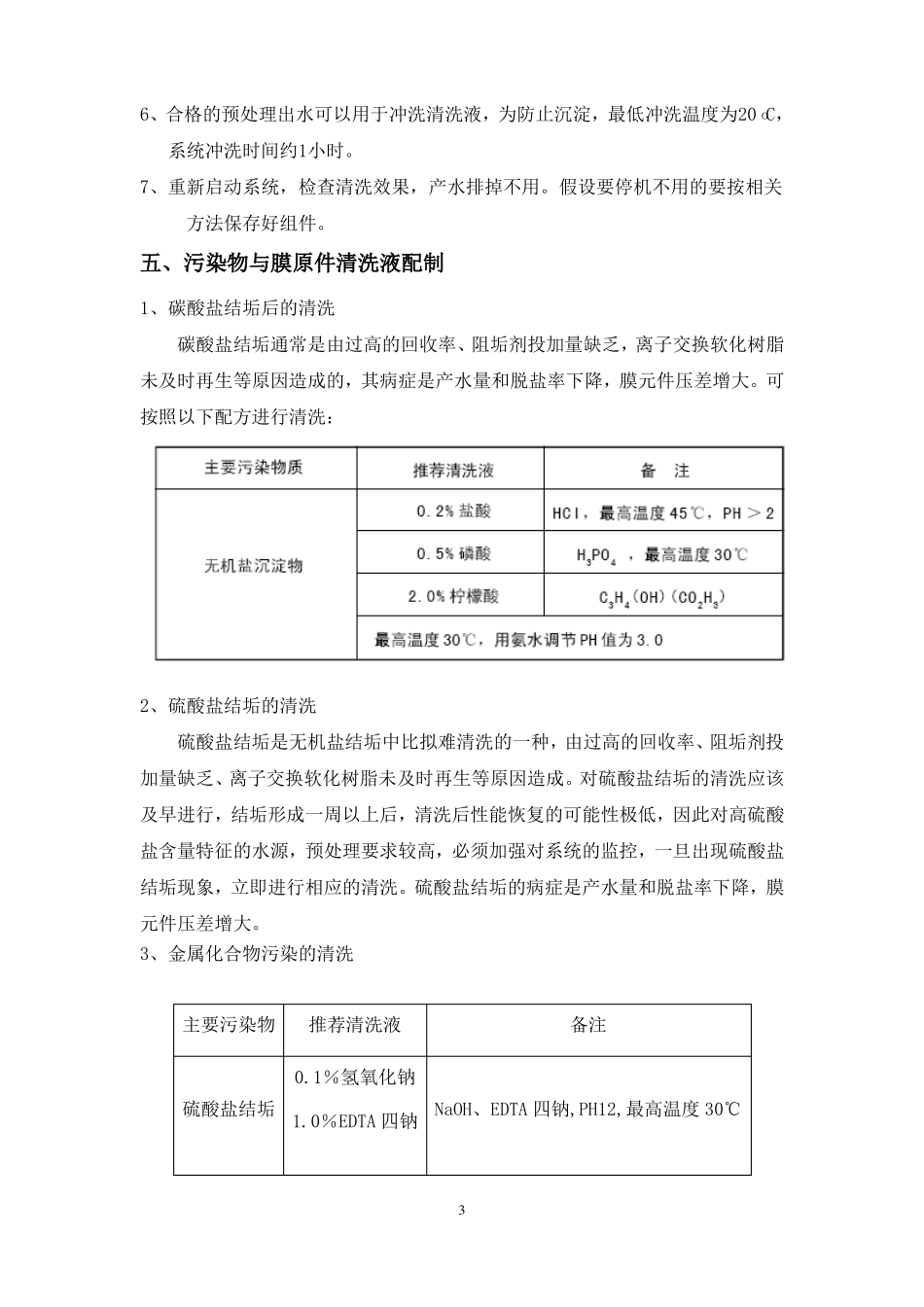

如何对反渗透膜元件进行化学清洗一、膜元件污染简介在正常的预处理运行条件下,预处理不能完全去除原水中的淤泥、胶体、有机物、微生物等污染物,在反渗透浓缩作用下沉积在膜外表上,产生膜元件污染,造成系统的性能下降,影响反渗透系统的正常使用。聚酰胺膜组件有良好的耐强烈物理或化学能力,在研究中发现通过适当的化学物质作用可以恢复或局部恢复膜组件性能,这种对膜元件进行的操作称为膜元件的化学清洗。二、清洗条件在正常操作过程中,当以下情况出现时,需要清洗膜元件:▬标准化产水量降低15%以上▬进水和浓水之间的标准化压差上升了15%▬标准化透盐率增加10%以上以上的基准比拟条件取自系统经过最初48小时运行时的运行性能。三、平安考前须知1、当使用任何清洗药剂时,必须遵循平安操作规程。关于化学品平安性、使用方法和排放处置方面的细节请咨询该化学品制造商。2、当准备清洗液时,应确保在进入膜元件循环之前,所有的清洗化学品得到很好的溶解和混合。3、在清洗化学药品与膜元件循环之后,应采用高品质的不含余氯等氧化剂的水对膜元件进行冲洗〔最低温度>20ºC〕,推荐用膜系统的产水,如果对管道没有腐蚀问题时,可用经脱氯的饮用水和经预处理的给水。在恢复到正常操作压力和流量前,必须注意开始要在低流量和压力下冲洗大量的清洗液。此外,在清洗过程中清洗液也会进入产水侧,因此,产水必须排放10分钟以上或直至系统正常启动运行后产水清澈为止。4、在清洗循环期间,pH2~10时温度不应超过50ºC,pH1~11时温度不应超过35ºC,pH1~12时温度不应超过30ºC。5、对于直径大于6英寸的元件,清洗液流动方向与正常运行方向必须相同,以防止膜元件产生“望远镜〞现象,因为压力容器内的止推环仅安装在压力容器1的浓水端。在小型膜元件的系统清洗时也应注意这一点,清洗流程如示意图所示四、清洗步骤1、配制清洗液。2、用清洗水泵混合清洗液,用低流量和低压力置换膜元件内原水。3、当原水被置换掉后,浓水管路中就应出现清洗液,可以让清洗液循环返回清洗水箱。循环清洗液15分钟或直到颜色不变为止。如颜色仍发生变化,放掉清洗液重新配置新的清洗液。4、停止清洗泵的运行,让膜元件完全浸泡在清洗液中。膜元件浸泡时间1~15小时〔浸泡过夜将更好〕。为维持浸泡过程的温度,可采用很低的循环流量〔约为清洗流量的10%〕。浸泡时间随污染程度而定,对于轻度污染,浸泡1~2小时足够。5、按标准的清洗流量循环45分钟。高流量能冲洗掉被清洗液清洗下来的污染物。如果污染严重,适当提高流量将有助于清洗,在高流量条件下,将产生过高压降的问题,单元件最大允许的压降为0.1Mpa,对多元件压力容器最大允许压降为0.35Mpa。2o6、合格的预处理出水可以用于冲洗清洗液,为防止沉淀,最低冲洗温度为20C,系统冲洗时间约1小时。7、重新启动系统,检查清洗效果,产水排掉不用。假设要停机不用的要按相关方法保存好组件。五、污染物与膜原件清洗液配制1、碳酸盐结垢后的清洗碳酸盐结垢通常是由过高的回收率、阻垢剂投加量缺乏,离子交换软化树脂未及时再生等原因造成的,其病症是产水量和脱盐率下降,膜元件压差增大。可按照以下配方进行清洗:2、硫酸盐结垢的清洗硫酸盐结垢是无机盐结垢中比拟难清洗的一种,由过高的回收率、阻垢剂投加量缺乏、离子交换软化树脂未及时再生等原因造成。对硫酸盐结垢的清洗应该及早进行,结垢形成一周以上后,清洗后性能恢复的可能性极低,因此对高硫酸盐含量特征的水源,预处理要求较高,必须加强对系统的监控,一旦出现硫酸盐结垢现象,立即进行相应的清洗。硫酸盐结垢的病症是产水量和脱盐率下降,膜元件压差增大。3、金属化合物污染的清洗主要污染物硫酸盐结垢推荐清洗液0.1%氢氧化钠1.0%EDTA四钠备注NaOH、EDTA四钠,PH12,最高温度30℃3金属化合物污染主要是金属氧化物、金属氢氧化物等,尤其以铁污染为主。发生的原因主要是预处理缺陷、管路锈蚀等,其病症是产水量和脱盐率下降,膜元件压差增大。可以按照以下配方进行清洗:主要污染物金属化合物0.5%磷酸2.0柠檬酸4、胶体污染、淤泥的清洗反渗透进水中的胶体包括铁盐、铝盐、胶体硅及局部...