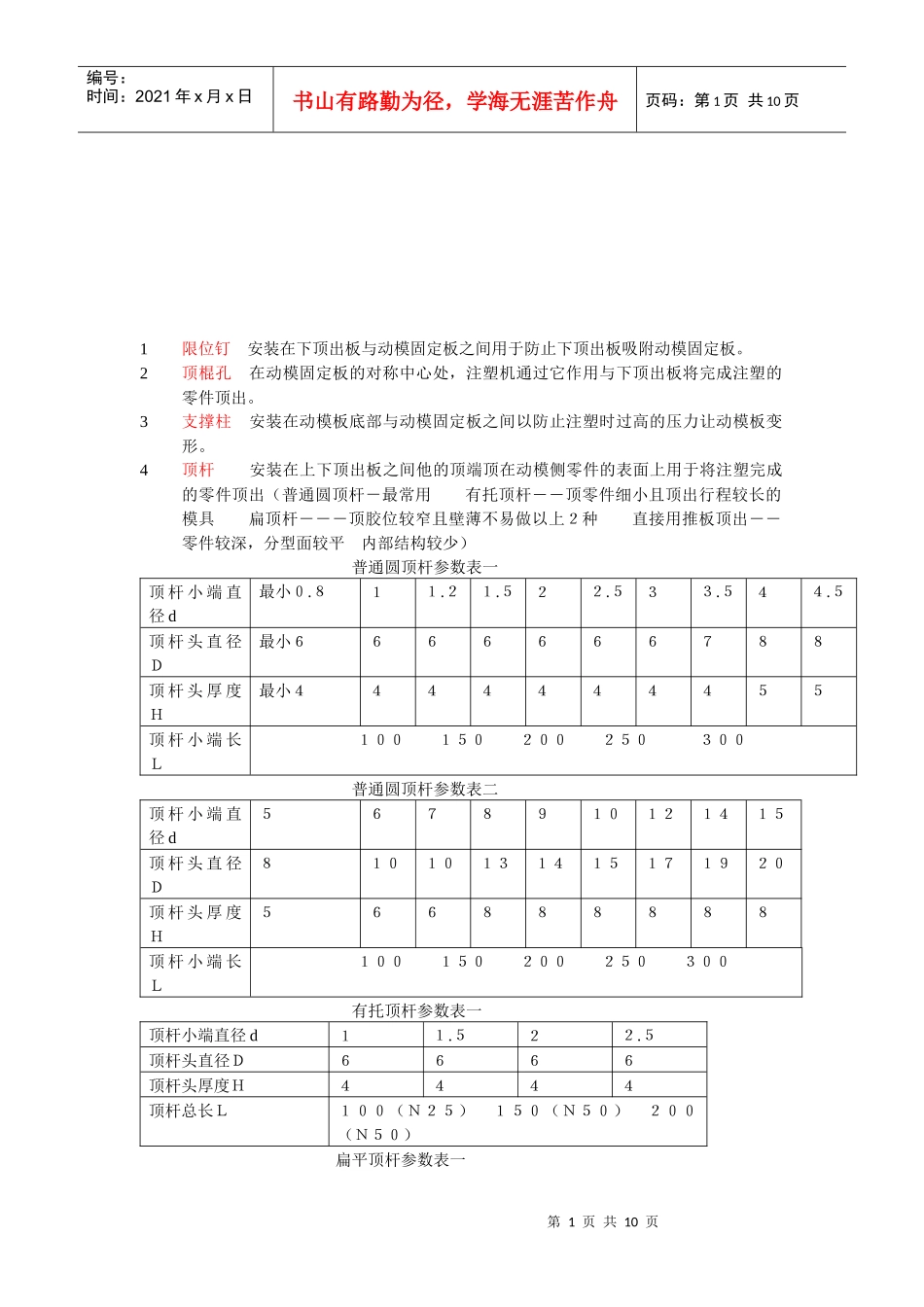

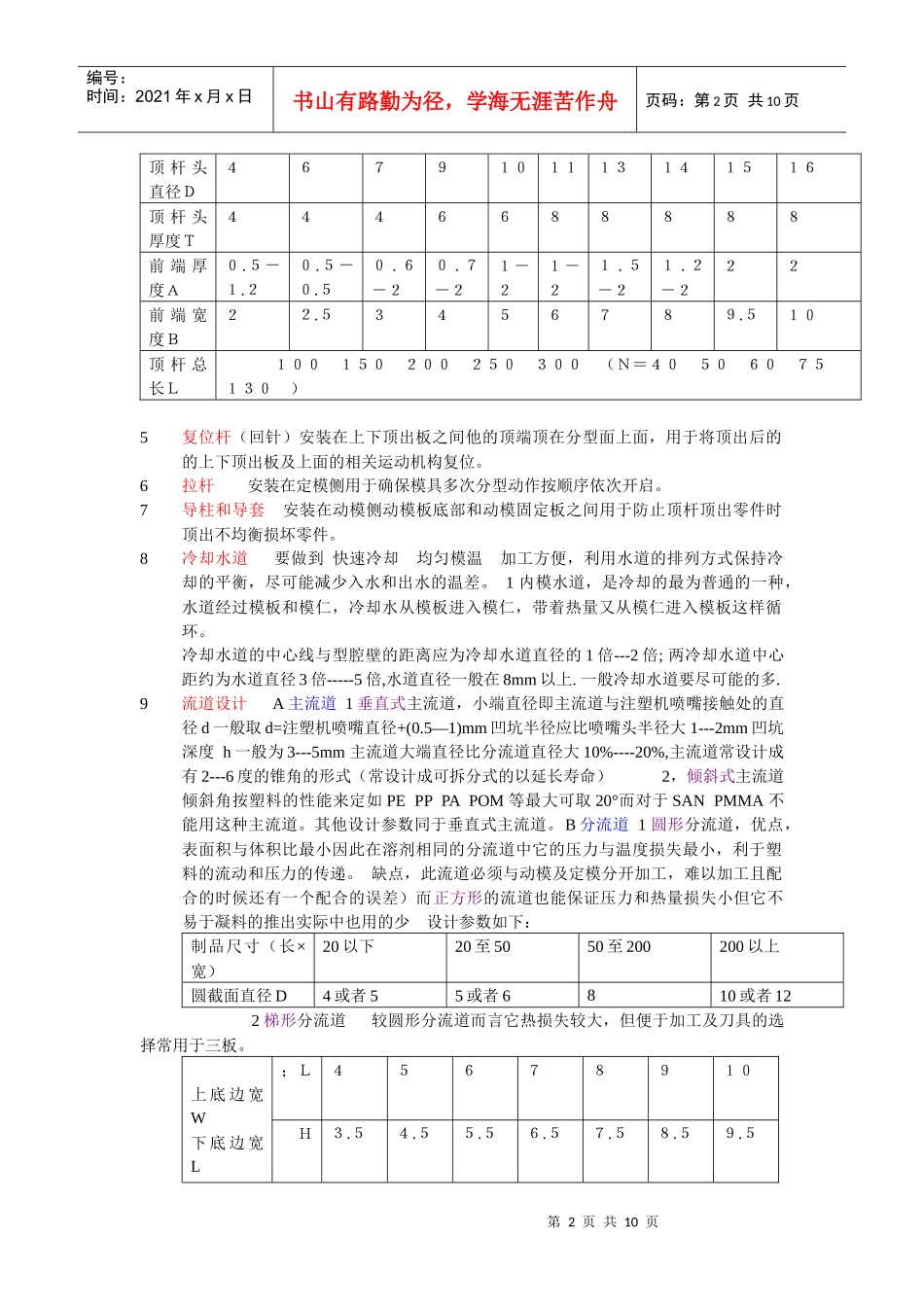

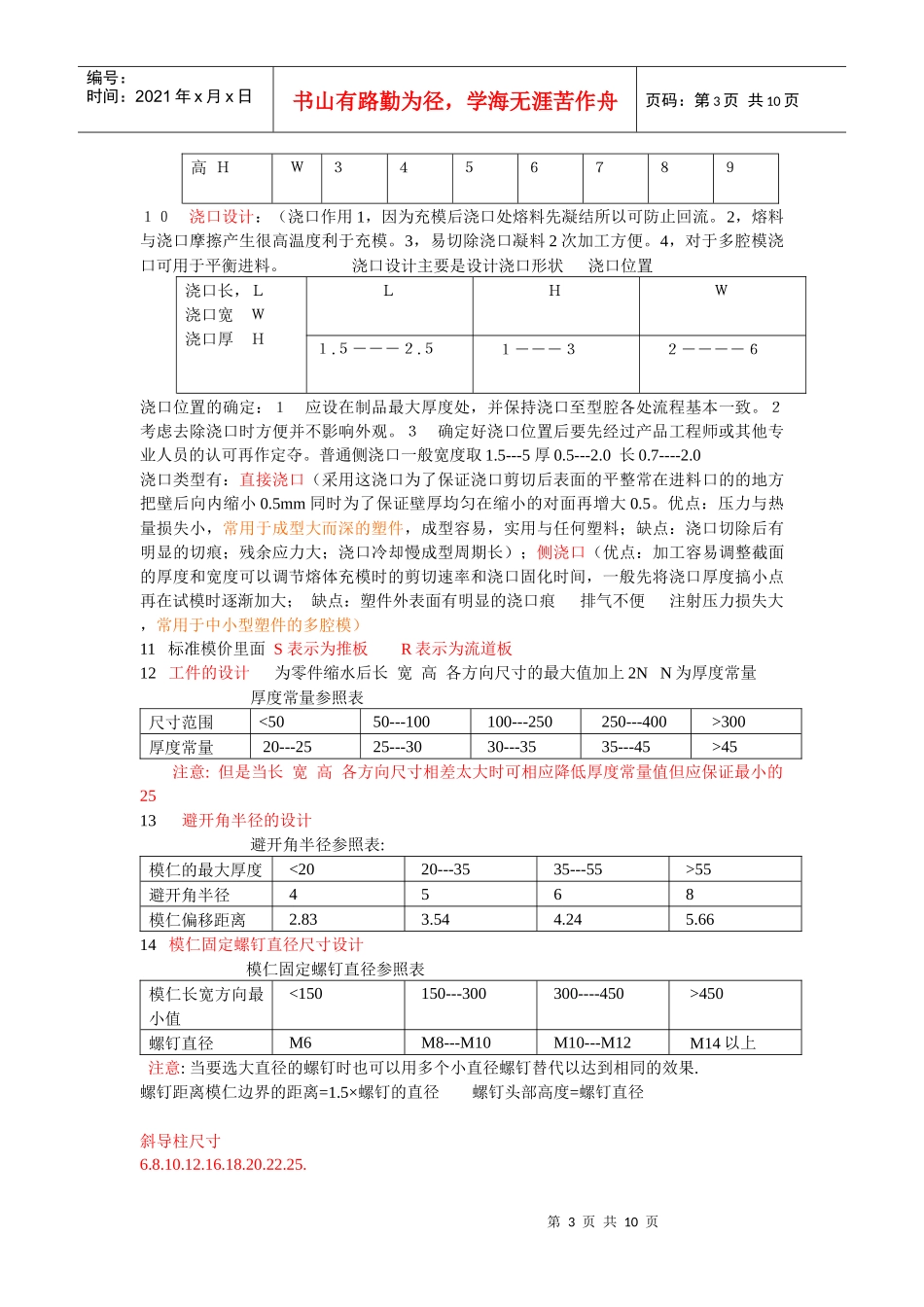

第1页共10页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共10页1限位钉安装在下顶出板与动模固定板之间用于防止下顶出板吸附动模固定板。2顶棍孔在动模固定板的对称中心处,注塑机通过它作用与下顶出板将完成注塑的零件顶出。3支撑柱安装在动模板底部与动模固定板之间以防止注塑时过高的压力让动模板变形。4顶杆安装在上下顶出板之间他的顶端顶在动模侧零件的表面上用于将注塑完成的零件顶出(普通圆顶杆-最常用有托顶杆――顶零件细小且顶出行程较长的模具扁顶杆―――顶胶位较窄且壁薄不易做以上2种直接用推板顶出――零件较深,分型面较平内部结构较少)普通圆顶杆参数表一顶杆小端直径d最小0.811.21.522.533.544.5顶杆头直径D最小6666666788顶杆头厚度H最小4444444455顶杆小端长L100150200250300普通圆顶杆参数表二顶杆小端直径d5678910121415顶杆头直径D81010131415171920顶杆头厚度H566888888顶杆小端长L100150200250300有托顶杆参数表一顶杆小端直径d11.522.5顶杆头直径D6666顶杆头厚度H4444顶杆总长L100(N25)150(N50)200(N50)扁平顶杆参数表一第2页共10页第1页共10页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共10页顶杆头直径D4679101113141516顶杆头厚度T4446688888前端厚度A0.5-1.20.5-0.50.6-20.7-21-21-21.5-21.2-222前端宽度B22.53456789.510顶杆总长L100150200250300(N=40506075130)5复位杆(回针)安装在上下顶出板之间他的顶端顶在分型面上面,用于将顶出后的的上下顶出板及上面的相关运动机构复位。6拉杆安装在定模侧用于确保模具多次分型动作按顺序依次开启。7导柱和导套安装在动模侧动模板底部和动模固定板之间用于防止顶杆顶出零件时顶出不均衡损坏零件。8冷却水道要做到快速冷却均匀模温加工方便,利用水道的排列方式保持冷却的平衡,尽可能减少入水和出水的温差。1内模水道,是冷却的最为普通的一种,水道经过模板和模仁,冷却水从模板进入模仁,带着热量又从模仁进入模板这样循环。冷却水道的中心线与型腔壁的距离应为冷却水道直径的1倍---2倍;两冷却水道中心距约为水道直径3倍-----5倍,水道直径一般在8mm以上.一般冷却水道要尽可能的多.9流道设计A主流道1垂直式主流道,小端直径即主流道与注塑机喷嘴接触处的直径d一般取d=注塑机喷嘴直径+(0.5—1)mm凹坑半径应比喷嘴头半径大1---2mm凹坑深度h一般为3---5mm主流道大端直径比分流道直径大10%----20%,主流道常设计成有2---6度的锥角的形式(常设计成可拆分式的以延长寿命)2,倾斜式主流道倾斜角按塑料的性能来定如PEPPPAPOM等最大可取20°而对于SANPMMA不能用这种主流道。其他设计参数同于垂直式主流道。B分流道1圆形分流道,优点,表面积与体积比最小因此在溶剂相同的分流道中它的压力与温度损失最小,利于塑料的流动和压力的传递。缺点,此流道必须与动模及定模分开加工,难以加工且配合的时候还有一个配合的误差)而正方形的流道也能保证压力和热量损失小但它不易于凝料的推出实际中也用的少设计参数如下:制品尺寸(长×宽)20以下20至5050至200200以上圆截面直径D4或者55或者6810或者122梯形分流道较圆形分流道而言它热损失较大,但便于加工及刀具的选择常用于三板。上底边宽W下底边宽L;L45678910H3.54.55.56.57.58.59.5第3页共10页第2页共10页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共10页高HW345678910浇口设计:(浇口作用1,因为充模后浇口处熔料先凝结所以可防止回流。2,熔料与浇口摩擦产生很高温度利于充模。3,易切除浇口凝料2次加工方便。4,对于多腔模浇口可用于平衡进料。浇口设计主要是设计浇口形状浇口位置浇口长,L浇口宽W浇口厚HLHW1.5―――2.51―――32――――6浇...