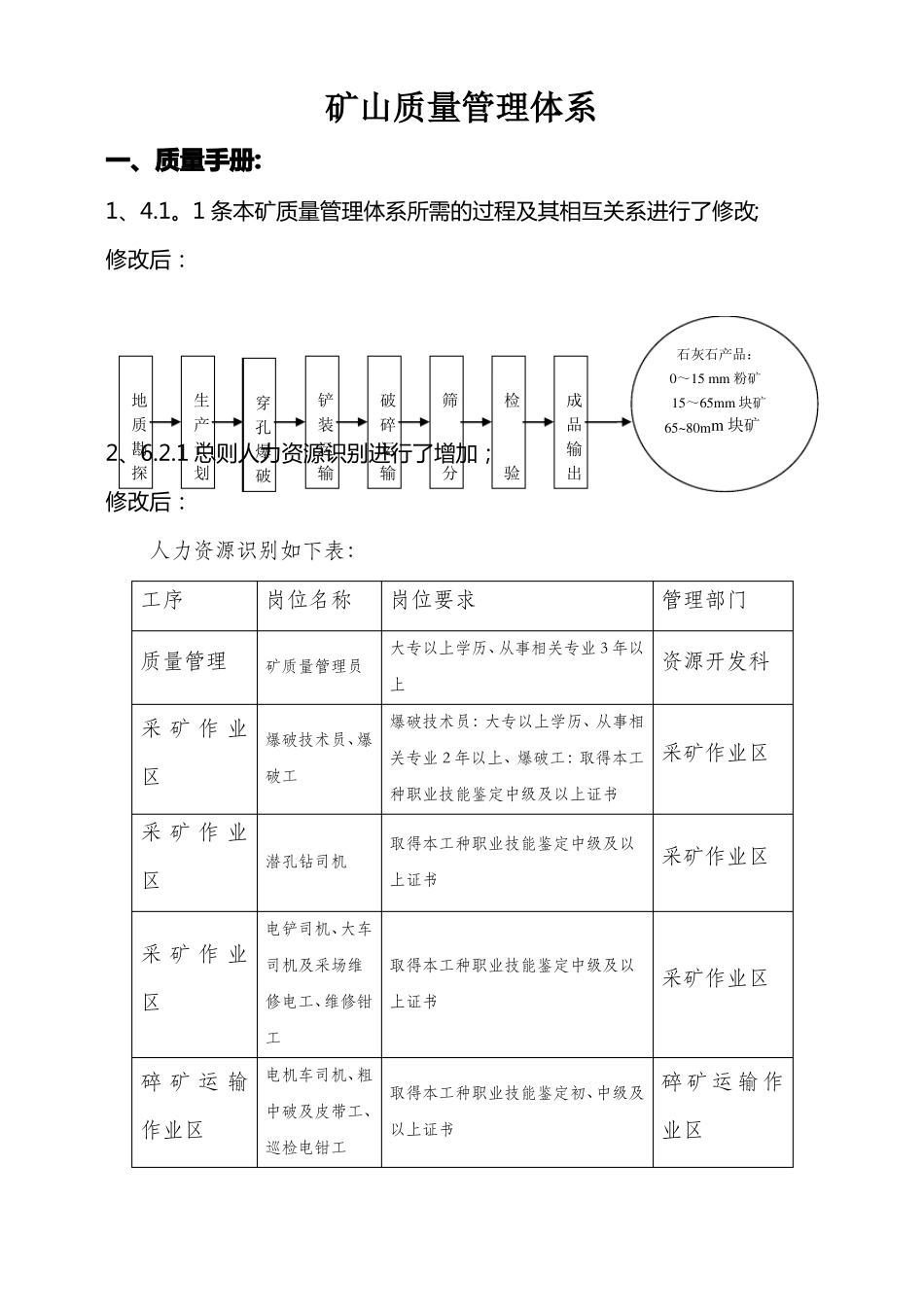

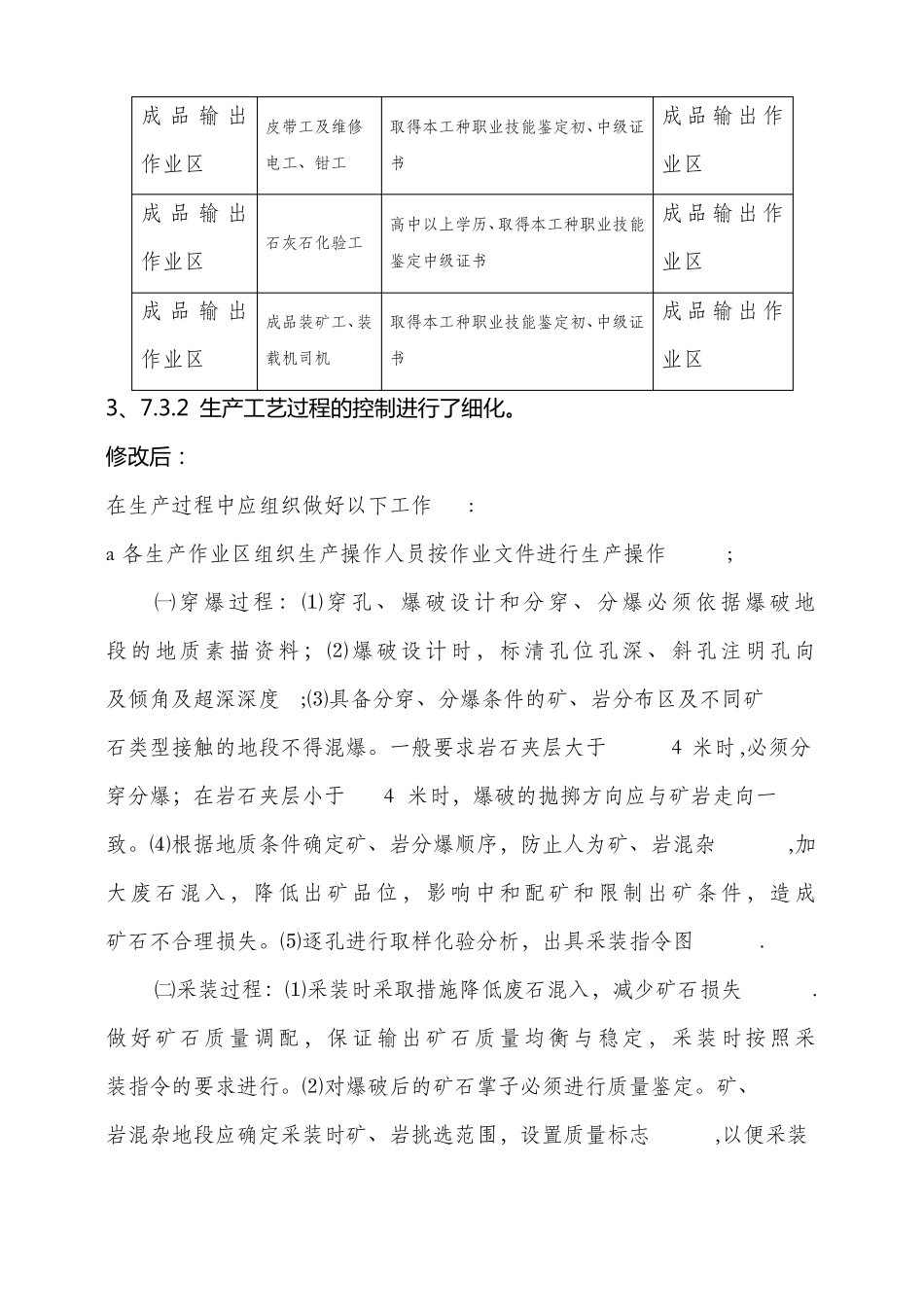

矿山质量管理体系一、质量手册:1、4.1。1条本矿质量管理体系所需的过程及其相互关系进行了修改;修改后:石灰石产品:地生铲破筛检穿质产装碎孔勘计运运爆2、6.2.1总则人力资源识别进行了增加;探划输输分验破成品输出0~15mm粉矿15~65mm块矿65~80mm块矿修改后:人力资源识别如下表:工序质量管理采矿作业区采矿作业潜孔钻司机岗位名称矿质量管理员岗位要求大专以上学历、从事相关专业3年以上爆破技术员:大专以上学历、从事相关专业2年以上、爆破工:取得本工种职业技能鉴定中级及以上证书取得本工种职业技能鉴定中级及以上证书管理部门资源开发科爆破技术员、爆破工采矿作业区区电铲司机、大车采矿作业区采矿作业区碎矿运输作业区司机及采场维修电工、维修钳工电机车司机、粗中破及皮带工、巡检电钳工取得本工种职业技能鉴定中级及以上证书采矿作业区取得本工种职业技能鉴定初、中级及以上证书碎矿运输作业区成品输出作业区成品输出皮带工及维修电工、钳工取得本工种职业技能鉴定初、中级证书成品输出作业区成品输出作业区成品输出作业区石灰石化验工高中以上学历、取得本工种职业技能鉴定中级证书作业区成品输出作业区成品装矿工、装载机司机取得本工种职业技能鉴定初、中级证书3、7.3.2生产工艺过程的控制进行了细化。修改后:在生产过程中应组织做好以下工作:a各生产作业区组织生产操作人员按作业文件进行生产操作;㈠穿爆过程:⑴穿孔、爆破设计和分穿、分爆必须依据爆破地段的地质素描资料;⑵爆破设计时,标清孔位孔深、斜孔注明孔向及倾角及超深深度;⑶具备分穿、分爆条件的矿、岩分布区及不同矿石类型接触的地段不得混爆。一般要求岩石夹层大于4米时,必须分穿分爆;在岩石夹层小于4米时,爆破的抛掷方向应与矿岩走向一致。⑷根据地质条件确定矿、岩分爆顺序,防止人为矿、岩混杂,加大废石混入,降低出矿品位,影响中和配矿和限制出矿条件,造成矿石不合理损失。⑸逐孔进行取样化验分析,出具采装指令图.㈡采装过程:⑴采装时采取措施降低废石混入,减少矿石损失.做好矿石质量调配,保证输出矿石质量均衡与稳定,采装时按照采装指令的要求进行。⑵对爆破后的矿石掌子必须进行质量鉴定。矿、岩混杂地段应确定采装时矿、岩挑选范围,设置质量标志,以便采装生产人员执行。⑶电铲采装时,为防止矿石中大量岩石混入,须进行矿石、岩石分挑与分装;在剔除岩石夹层时,电铲推进方向应与岩石走向一致。⑷必须做好电铲的监装工作,检查各爆区的矿石质量情况,根据不同爆区矿石质量决定是否需要采矿进行配矿。⑸在出矿掌子的矿石质量发生质量变化或设备故障不能生产时,应采用采用矿石质量相同的后备掌子替代出矿,无后备掌子时,应调整配矿比例,达到质量均衡要求。⑹推土机修整爆堆及底板时,应将同一类型、品级的矿石、岩石进行集中,防止矿石、岩石混杂。㈢运贮过程:⑴采矿运输车辆听从电铲司机的信号指令,同一车,对矿石与岩石或不同类型、品种(品级)的矿石不得混运。⑵运输车辆在改变运装种类时,应清理车底.⑶采场两条溜井所贮矿石要求为一条为溶剂灰岩矿石,另一条所贮矿石质量须为水泥灰岩矿石.⑷电机车运矿时,对拉运的矿石进行取样,要求每列进行取样,同一溜井的矿石十列混合一个样进行化验;根据溜井取样质量情况,组织溜井配矿的形式、比例及数量。⑸成品矿贮矿粉矿应按品级分别运至相应的贮存场地。一般要求中堆矿石CaO≥50%以上,CaO≤50%以下运至边堆;SiO2异常时可取样并根据后续矿石质量进行调整;化验人员在生产时,及时取样化验,并根据化验结果安排矿石堆放。⑹中边堆粉矿结合部位应按边堆质量处理,成品矿中堆第六个放矿口一般情况下不使用,如使用应制定措施防止混料。⑺中边堆贮矿满时需进行倒矿或用推土机推至其他地方。倒出的矿石在另一地方堆置时应设质量标识和数量标识;推土机推矿作业时,不能将中边堆矿石进行混合。⑻装车配矿时,可根据放矿闸门上的扇形齿轮过齿数量控制放矿流量.⑼矿石粒级的控制应根据生产技术科的统一安排,在工艺应许的范围内,对中粗破机下矿口尺寸、中破前筛子尺寸及振动筛筛网尺寸进行调整,实现用户满意度矿石粒度.程序文件:1、设...