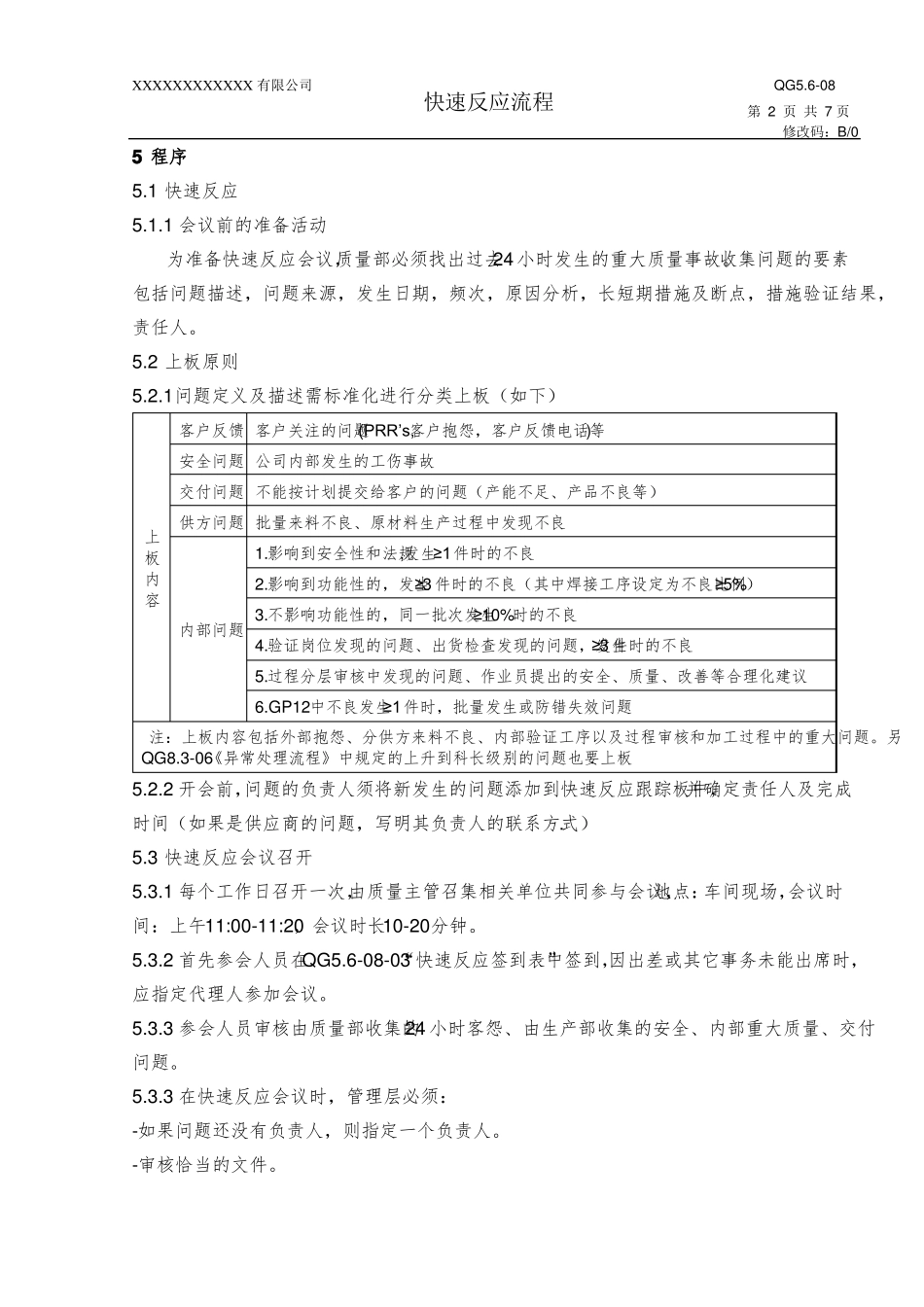

XXXXXXXXXXXX有限公司QG5.6-08快速反应流程第1页共7页修改码:B/01目的建立快速反应流程,确保所有重大外部/内部问题尽快得到各职能部门的关注和沟通并快速反应,从而系统的分析解决问题,避免再发。2适用范围本流程适用于本公司及子(分)公司内生产、技术、质量、安全、采购、物流等相关部门进行快速反应解决问题。3定义3.1快速反应系统:---标准化的应对重大的内/外部质量问题的反应流程----通过例会加强沟通交流和知识分享----用可视化的方法展现重要问题3.2快速反应会议:生产例会,是一个沟通会议,不是问题解决会议。3.3经验教训系统:主要指建立获取信息的流程,对所有操作流程的持续改进提供支持,利用成功经验,防止错误重复出现;经验教训适用于所有的岗位,因此组织中相关人员需参加。3.4高频客诉追踪:对于一年内再发或者高频客诉抱怨(12个月内多余24起)的,成立专项小组对应,快速记录清单使用红色色标标注。(公司内部目标值:同类型缺陷相关原因产生的不良件数<2件每月)4职责4.1质量部:负责收集24小时内发生的重大问题,主导召开快速反应会议,并跟踪确认。负责组织对发生问题(内外部问题、安全、交付)的产生与流出原因进行分析。4.2生产部:负责对发生问题(内外部问题、安全、交付)的产生与流出因分析及对策实施,负责解决模具、夹治具及生产条件问题,参与对已发生问题根本原因进行分析。4.3物流部:负责汇报影响生产计划达成和交付问题的报警、跟踪确认。4.4设备科:负责汇报因设备问题导致客户抱怨、内部重大不良或影响生产等问题,并负责改善确认。4.5采购部:负责汇报由于采购件的短缺、批量质量问题导致影响交付问题的报警、跟踪确认。4.6行政企划部:负责汇报安全、工伤问题,及原因调查整改确认。XXXXXXXXXXXX有限公司QG5.6-08快速反应流程第2页共7页修改码:B/05程序5.1快速反应5.1.1会议前的准备活动为准备快速反应会议,质量部必须找出过去24小时发生的重大质量事故。收集问题的要素包括问题描述,问题来源,发生日期,频次,原因分析,长短期措施及断点,措施验证结果,责任人。5.2上板原则5.2.1问题定义及描述需标准化进行分类上板(如下)客户反馈客户关注的问题(PRR’s,客户抱怨,客户反馈电话等)安全问题公司内部发生的工伤事故交付问题不能按计划提交给客户的问题(产能不足、产品不良等)上板内容供方问题批量来料不良、原材料生产过程中发现不良1.影响到安全性和法规,发生≥1件时的不良2.影响到功能性的,发生≥3件时的不良(其中焊接工序设定为不良比例≥5%)内部问题3.不影响功能性的,同一批次发生≥10%时的不良4.验证岗位发现的问题、出货检查发现的问题,发生≥3件时的不良5.过程分层审核中发现的问题、作业员提出的安全、质量、改善等合理化建议6.GP12中不良发生≥1件时,批量发生或防错失效问题注:上板内容包括外部抱怨、分供方来料不良、内部验证工序以及过程审核和加工过程中的重大问题。另QG8.3-06《异常处理流程》中规定的上升到科长级别的问题也要上板.5.2.2开会前,问题的负责人须将新发生的问题添加到快速反应跟踪板中,并确定责任人及完成时间(如果是供应商的问题,写明其负责人的联系方式).5.3快速反应会议召开5.3.1每个工作日召开一次,由质量主管召集相关单位共同参与会议,地点:车间现场,会议时间:上午11:00-11:20,会议时长10-20分钟。5.3.2首先参会人员在QG5.6-08-03“快速反应签到表”中签到,因出差或其它事务未能出席时,应指定代理人参加会议。5.3.3参会人员审核由质量部收集的24小时客怨、由生产部收集的安全、内部重大质量、交付问题。5.3.3在快速反应会议时,管理层必须:-如果问题还没有负责人,则指定一个负责人。-审核恰当的文件。XXXXXXXXXXXX有限公司QG5.6-08快速反应流程第3页共7页修改码:B/0-如果问题没有关闭,指定下次汇报时间。5.3.4每个问题都必须有一个解决报告,按STQT8.5-02-01“质量信息反馈处理单”的“核心6步法”或客户指定格式;供应商的质量问题,寻找根本原因和采取纠正措施措施时采用8D格式进行汇报和更新,并定期回顾。5.3.5负责人汇报必须包括解决报告中的更新:-问题描述...