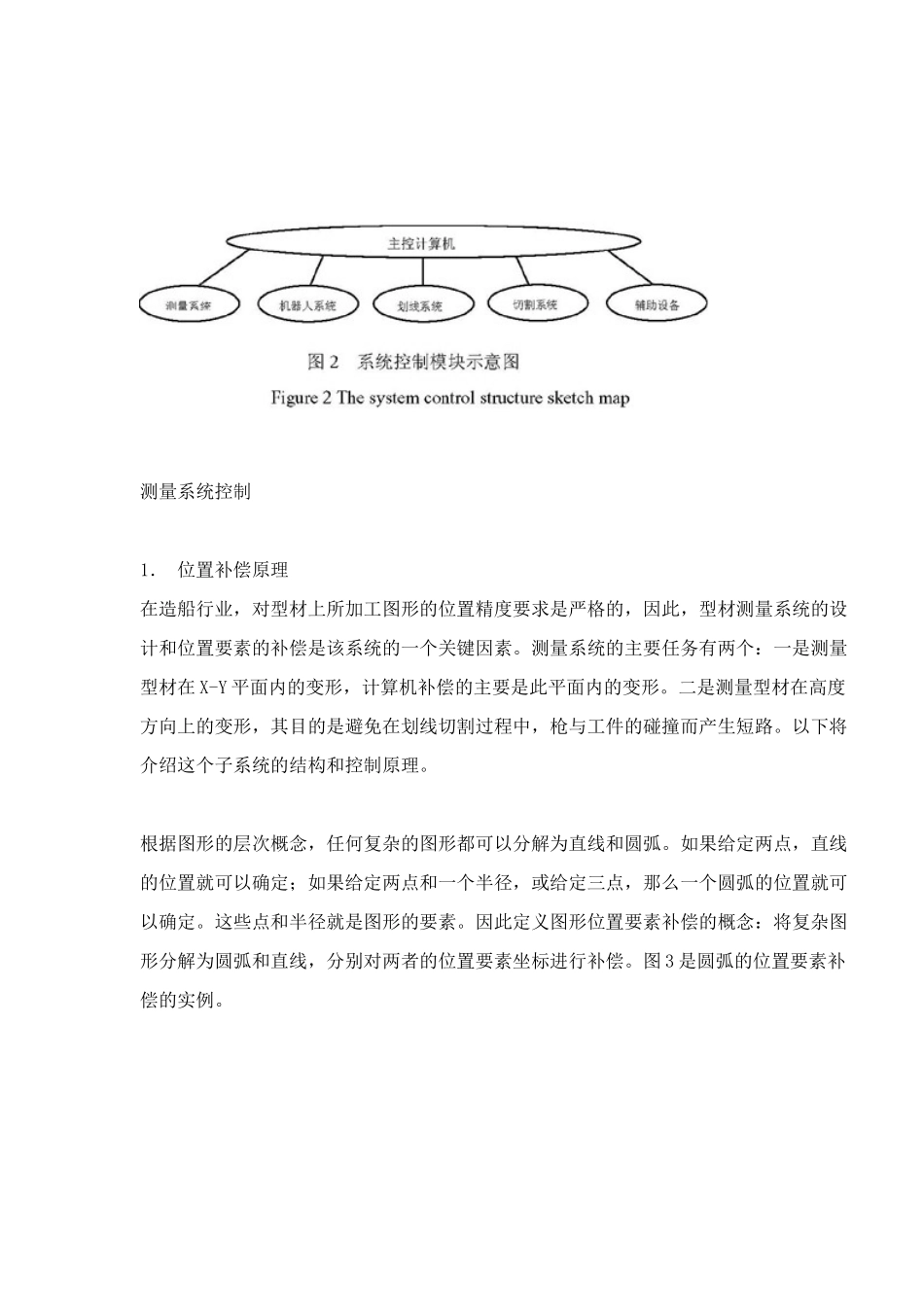

智能机器人型钢加工系统研制在当今现代化船厂中,船用钢板的切割,已从手工切割、光电跟踪切割为主转为数控切割为主,近几年来数控切割技术得到迅速发展和广泛应用。国外船厂普遍采用模块原则和成组技术,广泛利用生产自动控制系统,采用先进工艺及装配手段,大大提高了生产率。我国造船业中,长期以来依靠操作人员的本身经验在型材上划线和切割,生产效率和划线切割的精度很低。船用型钢均为窄长型,在装卸、存储、搬运过程中极易产生变形。使用传统数控切割机和示教再现型机器人进行切割加工,对型钢变形量的控制及其严格,通常其允许的变形量为长度方向直线度±2mm/M,平面度±2mm/M[1-2]。离线编程控制机器人应用于船用型钢加工可以提高型钢加工自动化水平,节约投资。本文讨论的型钢、划线切割智能机器人系统,基于离线编程,不须示教,能自动检测每一个型钢的三维变形,并对二维平面内的变形进行实时补偿。系统控制模块系统总体结构图见图1,机械臂由机器人车带动沿导轨运动到确定位置,然后依次从左右枪架上取划线枪、切割枪对型钢进行划线、切割。定义沿导轨方向为X轴方向,以Y方向为垂直于导轨方向。该系统采用传感器对型钢的在线检测,可获得型钢实际形状位置的三维空间尺寸,经补偿计算,转化为型钢加工图形的坐标数据。并通过计算机与机器人的通讯,以控制机器人臂端移动轨迹,从而实现变形型钢加工图形坐标的在线补偿。1-机器人2-传感器车3-传感器车驱动电机4-机器人车驱动电机5-机器人车6-夹枪爪7-高度传感器图1系统总体结构Figure1Thesystemoverallarchitecture图2为系统控制模块示意图。系统包括六个子系统:主控计算机、测量系统、机器人系统、划线系统、切割系统和其它辅助设备。系统采用集中式控制结构,由主控计算机控制其它子模块。主控计算机控制功能如下1)从文件服务器获得任务,创造加工流程2)控制测量系统去测量型材的变形3)控制机器人动作4)控制三个夹枪气爪的开合和其它辅助设备5)控制等离子划线枪和切割枪的引弧测量系统控制1.位置补偿原理在造船行业,对型材上所加工图形的位置精度要求是严格的,因此,型材测量系统的设计和位置要素的补偿是该系统的一个关键因素。测量系统的主要任务有两个:一是测量型材在X-Y平面内的变形,计算机补偿的主要是此平面内的变形。二是测量型材在高度方向上的变形,其目的是避免在划线切割过程中,枪与工件的碰撞而产生短路。以下将介绍这个子系统的结构和控制原理。根据图形的层次概念,任何复杂的图形都可以分解为直线和圆弧。如果给定两点,直线的位置就可以确定;如果给定两点和一个半径,或给定三点,那么一个圆弧的位置就可以确定。这些点和半径就是图形的要素。因此定义图形位置要素补偿的概念:将复杂图形分解为圆弧和直线,分别对两者的位置要素坐标进行补偿。图3是圆弧的位置要素补偿的实例。Figure3Thecircle'spositionfactorcompensation图a为标准工件尺寸,图b为变形工件及补偿尺寸。在变形型钢的边缘,曲线长为2m处作切线AB,在过切点的垂线CD上找点O'使CO'=0.5m,O'就是经位置补偿后得到的实际圆心位置,当切割完毕并校正工件后,O'位置将与O位置重合。2.测量系统控制测量系统工作原理:首先,计算机控制传感器车沿Y方向运行。当传感器接触到型材边缘后,继续向前运动,在此过程中,PLC不断读取传感器压缩量,当传感器压缩至其工作量程的一半,传感器小车停止。然后机器人车带动传感器沿X方向运动。型材边缘的变形将转化为传感器的压缩量,供计算机补偿使用。另外,为检测高度方向型材变形,在机械手头部也安装一个位移传感器,测量前,高度传感器下降并压在工件表面,随着机器人车沿Y方向的运动,机械臂带动在其头部安装的高度传感器(也是一个位移传感器)在型材上表面作“M”运动。根据测得的数据对机器人高度坐标进行插值补偿,就能有效地避免划线、切割枪与工件的接触。图4显示了测量系统的控制结构。此控制结构包括两部分:(1)控制传感器车运动并读取位置传感器数据。在PLC控制器中,各种运动命令已预先编好,并在每个命令语句中设置开关变量。主控计算机通过485串口发送开关变量值0或1到PLC,...