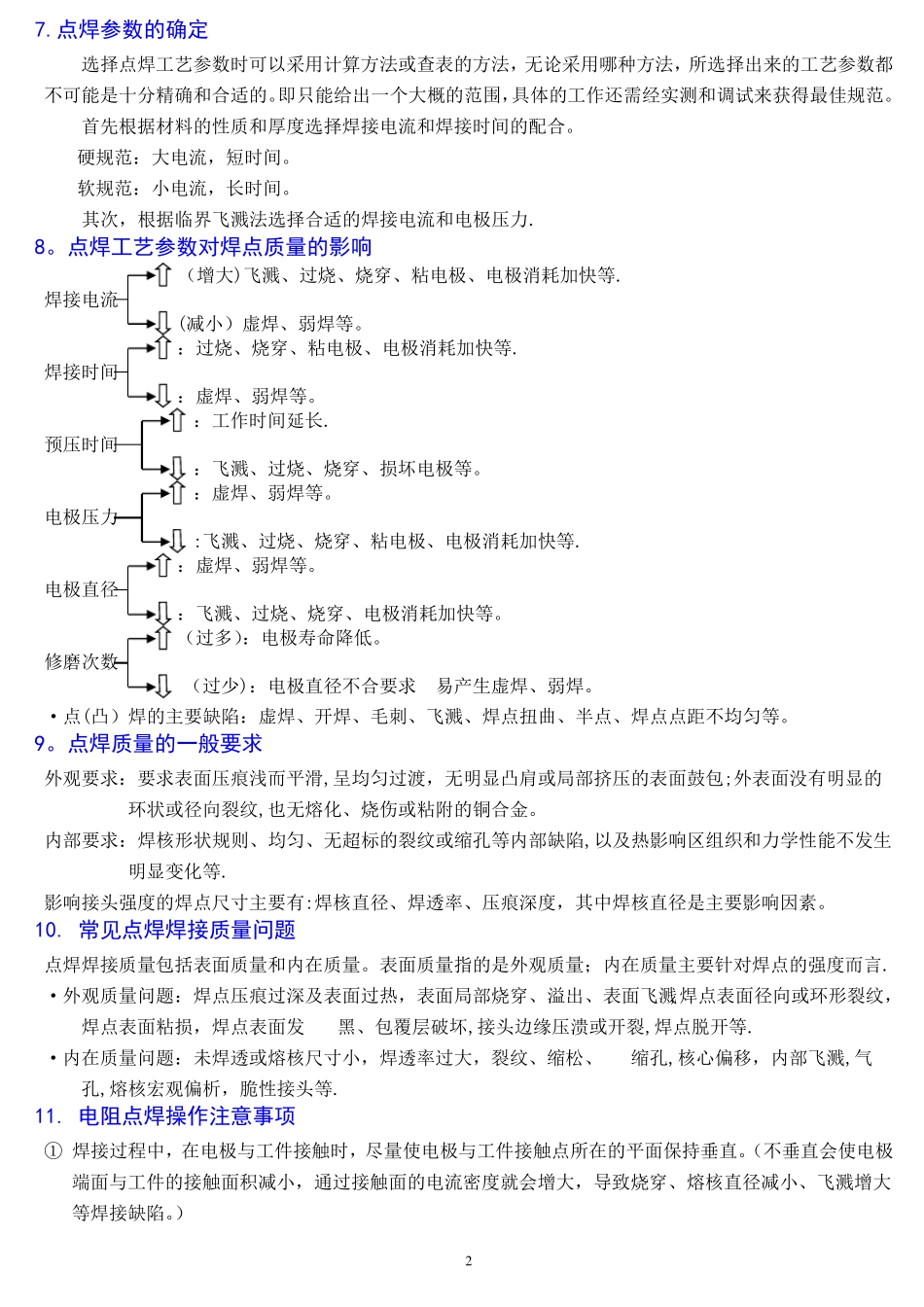

电极修磨和工艺纪律考核培训教材第一部分基础理论知识1。电阻焊的概念将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生的电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。点焊:焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。凸焊:在一焊件的贴合面上预先加工出一个或多个突起点,使其与另一焊件表面相接触并通电加热,然后压塌,使这些接触点形成焊点的电阻焊方法。2.电阻焊的分类电阻焊对接闪光对接点焊:主要用于板材的连接,并承受一定的应力。凸焊的用途:低碳钢和低合金钢的板件、螺帽、螺钉的连接,并承受一定的应力。搭接单面点焊点焊凸焊双面点焊缝焊电阻对接3.点焊/凸焊的用途4。点(凸)焊的原理主要利用在通电过程中电阻产生的热量熔化母材金属,其公式:Q=IRt。R总—-焊接区总电阻Rew——电极与焊件之间接触电阻Rw--焊件内部电阻Rc--焊件之间接触电阻点焊原理示意图电阻点焊焊点剖断面示意图25。点(凸)焊的基本循环过程及作用一个完成的点焊形成过程包括预压程序,焊接程序,维持程序,休止程序.在预压阶段没有电流通过,只对母材金属施加压力.在焊接程序和维持程序中,压力处于一定的数值下,通过电流,产生热量熔化母材金属,从而形成熔核。在休止程序中,停止通电,压力也在逐渐减小。预压的作用:在电极的压力的作用下清除一部分接触表面的油污和氧化膜,形成物理接触点。为以后焊接电流的顺利通过及表面原子的键合作好准备。焊接、维持的作用:其作用是在热和机械(力)的作用下形成塑性环、熔核,并随着通电加热的进行而长大,直到获得需要的熔核尺寸。休止的作用:其作用是是液态金属(熔核)在压力作用下更好的冷却结晶。6。点焊的主要工艺参数:焊接电流,焊接压力,电极端面直径,焊接时间。焊接电流和焊接时间是通过控制箱进行控制的,可以利用编程器进行设定。焊接压力是通过压缩空气产生的,所以点焊时的气压值决定了焊接压力,一般要求的气压:0。4—0.6Mpa。电极的端面直径一般要求在ф6-8mm,超过8mm就需要及时进行修磨。17.点焊参数的确定选择点焊工艺参数时可以采用计算方法或查表的方法,无论采用哪种方法,所选择出来的工艺参数都不可能是十分精确和合适的。即只能给出一个大概的范围,具体的工作还需经实测和调试来获得最佳规范。首先根据材料的性质和厚度选择焊接电流和焊接时间的配合。硬规范:大电流,短时间。软规范:小电流,长时间。其次,根据临界飞溅法选择合适的焊接电流和电极压力.8。点焊工艺参数对焊点质量的影响(增大)飞溅、过烧、烧穿、粘电极、电极消耗加快等.焊接电流(减小)虚焊、弱焊等。:过烧、烧穿、粘电极、电极消耗加快等.焊接时间:虚焊、弱焊等。:工作时间延长.预压时间:飞溅、过烧、烧穿、损坏电极等。:虚焊、弱焊等。电极压力:飞溅、过烧、烧穿、粘电极、电极消耗加快等.:虚焊、弱焊等。电极直径:飞溅、过烧、烧穿、电极消耗加快等。(过多):电极寿命降低。修磨次数(过少):电极直径不合要求易产生虚焊、弱焊。·点(凸)焊的主要缺陷:虚焊、开焊、毛刺、飞溅、焊点扭曲、半点、焊点点距不均匀等。9。点焊质量的一般要求外观要求:要求表面压痕浅而平滑,呈均匀过渡,无明显凸肩或局部挤压的表面鼓包;外表面没有明显的环状或径向裂纹,也无熔化、烧伤或粘附的铜合金。内部要求:焊核形状规则、均匀、无超标的裂纹或缩孔等内部缺陷,以及热影响区组织和力学性能不发生明显变化等.影响接头强度的焊点尺寸主要有:焊核直径、焊透率、压痕深度,其中焊核直径是主要影响因素。10.常见点焊焊接质量问题点焊焊接质量包括表面质量和内在质量。表面质量指的是外观质量;内在质量主要针对焊点的强度而言.·外观质量问题:焊点压痕过深及表面过热,表面局部烧穿、溢出、表面飞溅,焊点表面径向或环形裂纹,焊点表面粘损,焊点表面发黑、包覆层破坏,接头边缘压溃或开裂,焊点脱开等.缩孔,核心偏移,内部飞溅,气·内在质量问题:未焊透或熔核尺寸小,焊透率过大,裂纹、缩松、孔,熔核宏观偏析,脆性接头等.11.电阻...